Здравствуйте, уважаемые читатели!

Продолжаю серию статей об изготовлении каменных ваз, чашечек, блюдечек и кувшинов древними египтянами и их современниками. Ссылки на предыдущие публикации помещаю внизу.

Скринка для поборников чистоты русского языка:

Комментарии по этому поводу буду оставлять без ответа.

Должна также предупредить, что как переводчик, я - чайник. Понимая это и стремясь к улучшению, прошу найденные огрехи указывать в комментариях. Буду признательна. Это я к тому, что далее будет перевод (с дополнениями) главы из книги Эндрю Бевана

"Каменные сосуды и ценности в Средиземноморье бронзового века"

(Две страницы не отображаются, потому их содержимое выискивала с помощью цитат на то или другое слово. До двух рисунков добраться не удалось, но текст получилось собрать почти полностью).

Последние два раздела должны были сделать очевидным, что различные дрели и типы свёрл имеют разные преимущества и недостатки. Например, экспериментальные разсчёты Стокса показывают, что дрель с лучковым приводом при удалении керна была, возможно, в 5 раз эффективнее, чем утяжелённая египетская дрель, и оба типа были до 15 раз медленнее при сверлении гранита, чем известняка. Объём меди, стёршейся с поверхности сверлильной трубки, также был намного больше при сверлении гранита, что говорит о том, что большие сосуды из твёрдого камня могли потребовать значительных затрат меди на производство трубок. Сверление с помощью лука к тому же создаёт относительно сильное боковое давление, которое часто было бы непригодно для изготовления сосудов. Таким образом, при выборе дрели и свёрл необходимо было взвесить, какие виды бокового давления может выдержать камень, форму предполагаемого изделия, желаемую скорость производства, допустимый уровень случайных поломок, а также то, насколько быстро могут быть израсходованы такие ресурсы, как медь и сыпучий абразив.

Однако наиболее сложное принятие решений связано с последовательностью и характером внутреннего сверления. Этнографические примеры показывают, что этот процесс требует внимания самого опытного мастера в мастерской, в то время как другие аспекты производства могут быть оставлены подмастерьям. Например, необходимо выбрать количество и форму шлифовальных камней и/или способ удаления кернов. Мастер должен решать, насколько глубоко продолжать первый подготовительный паз, особенно если он хочет вставить абразивный камень под плечо сосуда. Кроме того, если в качестве основной техники изпользуется трубчатое сверление, то мастер должен решить, выполнить ли одно высверливание большого диаметра или ряд более мелких, разположенных рядом. При любом из этих методов образуются керны, и, в зависимости от камня, диаметра и глубины сверления, эти керны могут случайно отколоться или их придётся удалять намеренно.

Существует три различных метода, с помощью которых можно удалить керн. Первый вариант - чтобы отколоть сердцевину, изпользовать клинья или долото, но в таком случае возникает риск поломки боковых стенок сосуда. Второй вариант - удаление первичного керна с помощью одного или нескольких высверленных в нём вторичных отверстий, разположенных концентрически или рядом друг с другом в виде сот. Удаление этих вторичных кернов может произходить быстрее, поскольку боковые стенки создаваемой ёмкости защищены стенками первичного керна, и ниже риск разрушения ёмкости. Последней альтернативой является полный отказ от сверления первичного отверстия и применение большого количества небольших смежных сверлений.

Этапы производства сосудов

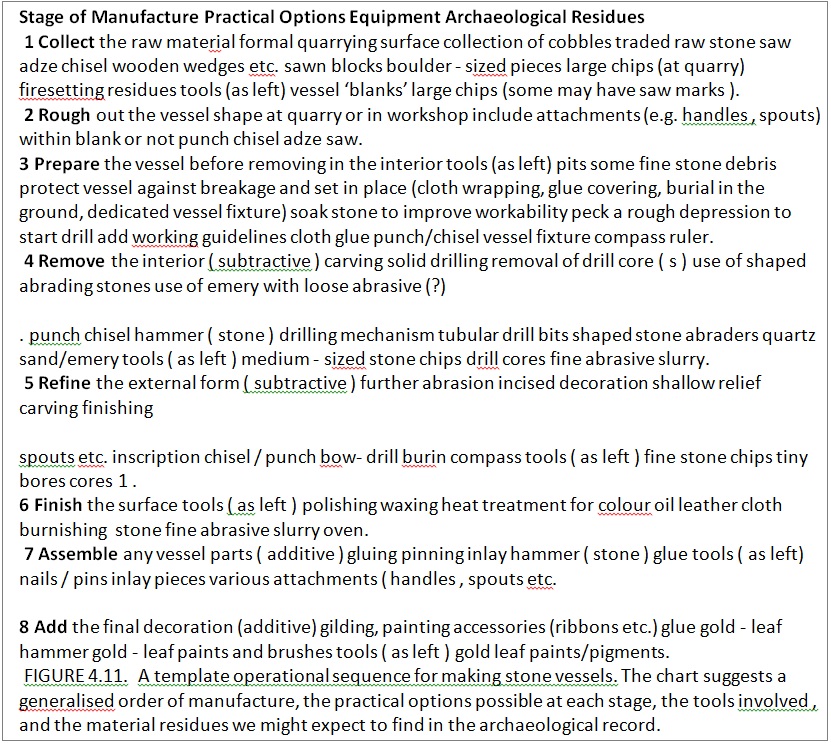

РИСУНОК 4.11 (не отображается). Шаблон операционной последовательности для изготовления каменных сосудов. На схеме представлен обобщённый порядок изготовления (от 1 до 8), возможные практические варианты на каждом этапе, задействованные инструменты и остатки материалов, которые мы можем ожидать найти в археологической летописи.

(Я не стала вырисовывать схему, только постаралась поточнее перечислить то, что на ней указано. На скрине то, что мне удалось извлечь. Буду благодарна за поправки)

1. Сбор сырья на поверхности карьера, поверхностный сбор булыжников, торговля необработанным камнем / пила, долото, зубило, деревянные клинья и т.д. / разпиленные блоки, валуны - большие куски (в карьере), остатки пожарищ (при обработке камня огнём) / инструменты (какие остались), "заготовки" сосудов, большие куски (некоторые могут иметь следы пилы).

2. Обрезка формы сосуда в карьере или в мастерской, включая приспособления (например, ручки, носики) в заготовке или без неё.

3. Подготовка сосуда перед удалением внутренних частей / инструменты (как в предыдущем пункте), ямы (для крепежа заготовки перед сверлением), несколько мелких каменных обломков защищающих сосуд от разрушения и установки его на место (обертывание тканью, покрытие клеем, закапывание в землю, специальное приспособление для сосуда) намочите камень для улучшения обрабатываемости выбейте грубое углубление для начала сверления добавьте рабочие ориентиры (направляющие линии) / ткань (см. дополнение), клей, пробойник/зубило, приспособление для сосуда, циркуль, линейка.

4. Удаление внутренней части, вырезка, сплошное сверление, удаление керна сверла, изпользование фигурных абразивных камней, применение наждака с сыпучим абразивом (?)... / перфоратор, зубило молоток (камень), сверлильный механизм, трубчатые свёрла, фасонные абразивные камни, кварцевый песок/наждак, инструменты ( как выше ) / каменная крошка среднего размера, буровые керны, тонкий абразивный раствор.

5. Усовершенствование внешней формы: дальнейшее изтирание врезанный декор неглубокий рельеф, резьба, отделка, изготовление ручек, носиков и т.д., долото для нанесение надписи или пробойник, лук, сверло, резец, циркуль инструменты ( как выше ) / мелкая каменная крошка мелкие отверстия керны.

6. Отделка поверхности: инструменты (как выше) полировка, вощение, термообработка, масло для изменения цвета, кожа, ткань / полировальный камень, мелкий абразивный раствор, печь.

7. Сборка частей сосуда: склеивание, вставка штифтов, инкрустация / молоток (камень), клей инструменты (как выше) гвозди / штифты, куски для инкрустации, различные приспособления (ручки, носики и т.д.).

8. Добавление финишных украшений: позолота, роспись, различные аксессуары (ленты и т.д.) / клей, золото - сусальное, молоток, краски по сусальному золоту (?) и кисти / инструменты (как выше), золото-сусальные краски/пигменты.

В межкультурном плане очевидно, что этапы производства следуют довольно стандартному порядку, но в рамках этой общей схемы принятые в конкретных отраслях стратегии отражают сочетание местных технических знаний и умений и сознательный выбор того, куда вкладывать больше или меньше времени и усилий. Проходя через каждый из восьми описанных этапов, мы можем предположить, какие производственные ценности могут подразумевать некоторые из этих стратегий. Например, на первом этапе сбор случайных камней для изготовления сосудов, очевидно, является редкостью. Приобретение камней для изготовления сосудов - также редкое явление. Скорее, добывание сырья зависело от каменоломен, официальных мест сбора валунов, рынков, торгующих камнем-сырцом, или подарков между могущественными лицами.

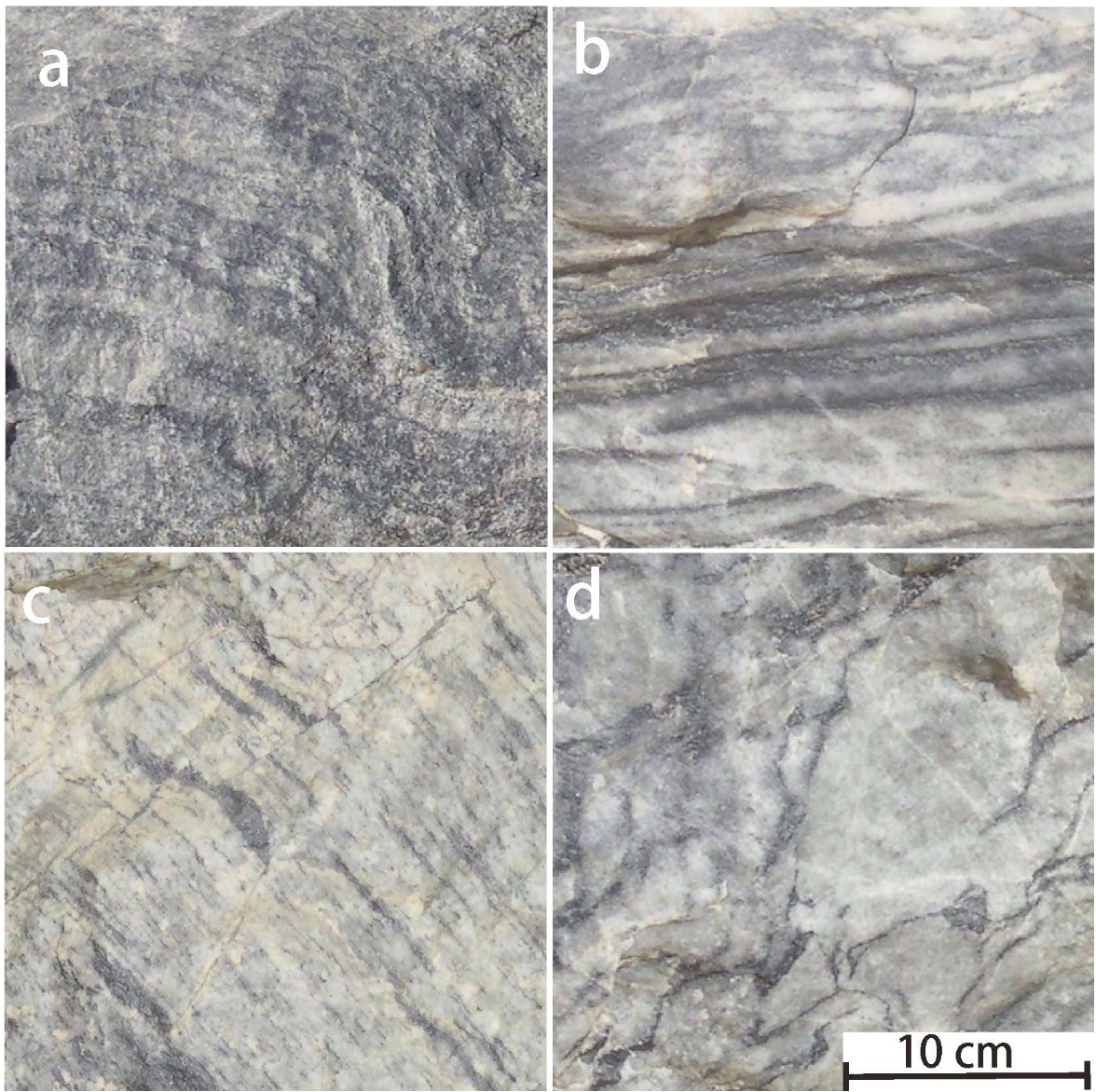

В зависимости от того, какой из этих методов приобретения изпользуется и насколько он сложен, поиск сырья может быть относительно простым или же наполненным значением и являться главной темой для пропаганды. Ограниченный доступ к конкретному камню (реальный или преднамеренно созданный) влияет не только на стоимость готовых изделий, но и на ценность специалистов-ремесленников, имевших опыт работы с ним, особенно в случае материалов с уникальными свойствами. Например, египетский анортозитовый гнейс произходит из единственного месторождения в западной пустыне, к которому, похоже, имели доступ почти изключительно царские экспедиции (каменоломня Хефрена и несколько маленьких местечек в её окрестностях).

Изделия из анортозитового гнейса

Это не только очень твёрдый, но и сложный в обработке камень, поскольку он богат полевым шпатом и подвержен определённым видам разрушения при ударе. Иметь ремесленника, знакомого с техникой обработки таких материалов, было необходимо и, вероятно, престижно само по себе.

Разновидности гнейса каменоломни Хефрена: а) с тёмными полосами; б) светло-полосчатые («статуэточного типа»); с) светло-крапчатые («сосудного типа»); d) лёгкие пламенно-структурированные (flame-structured).

Черновая обработка (2 стадия) может выполняться в карьере или в мастерской, и такой выбор имеет очевидные последствия для степени стандартизации как размера, так и формы готовых изделий. Более того, момент определения формы сосуда может быть относительно обыденным или высоко цениться, например, когда утверждается, что форма сосудов была определена правителем или знаменитым ремесленником.

Вытачивание сосуда (этапы 3-4) также может быть более или менее сложным. Традиции резьбы, как правило, упрощают этот процесс и требуют ограниченного набора навыков и инструментов. Напротив, сверление внутренней части сосудов из более твёрдого камня включает в себя целый ряд сложных процедур и вариантов, требующих внимания самого опытного работника. Выбор, сделанный при удалении внутренней части, влияет не только на скорость производства и риск поломки, но и на то, что можно сделать с полученным мусором. Например, из буровых кернов можно сделать небольшие каменные сосуды, пестики, заготовки для печатей и украшения. Результаты экспериментов Стокса предполагают, что абразивный остаток от сверления сосудов также может быть повторно изпользован при сверлении бус (как упоминалось выше) или в качестве сырья для изготовления фаянса.

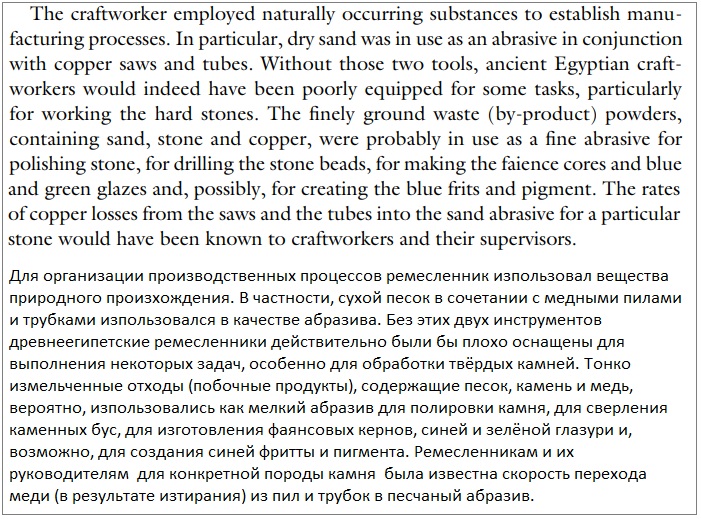

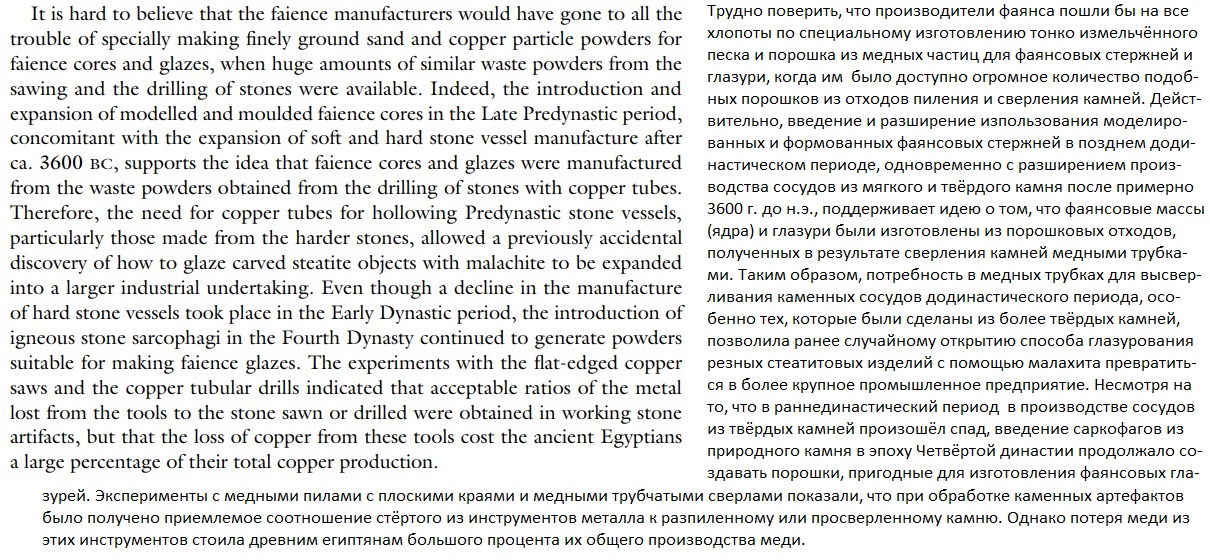

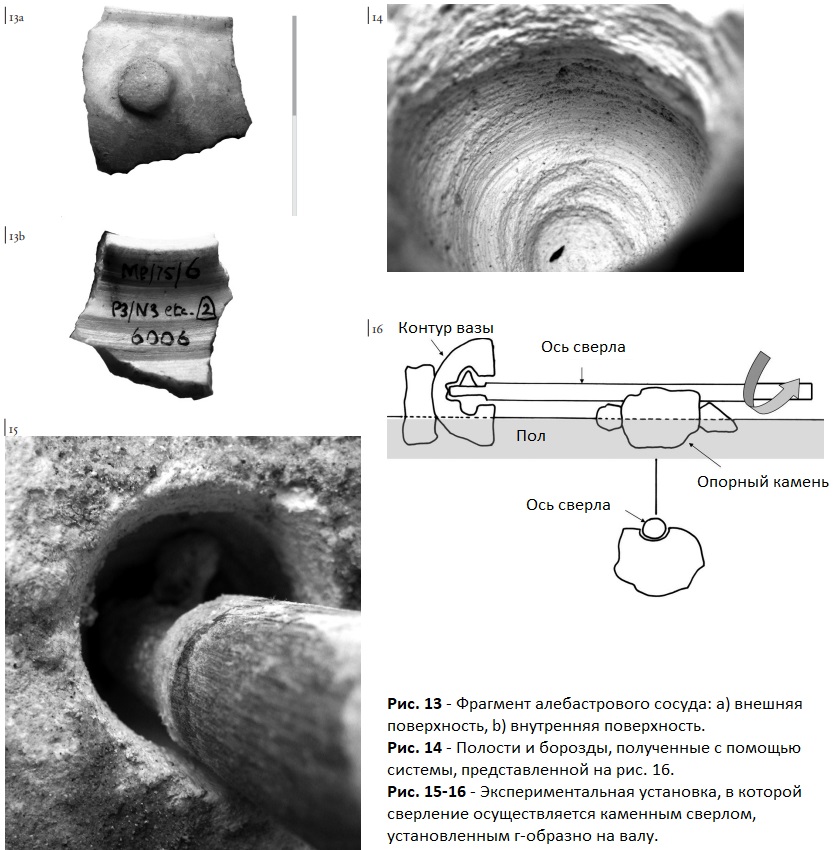

Из книги Стокса

Из Стокса

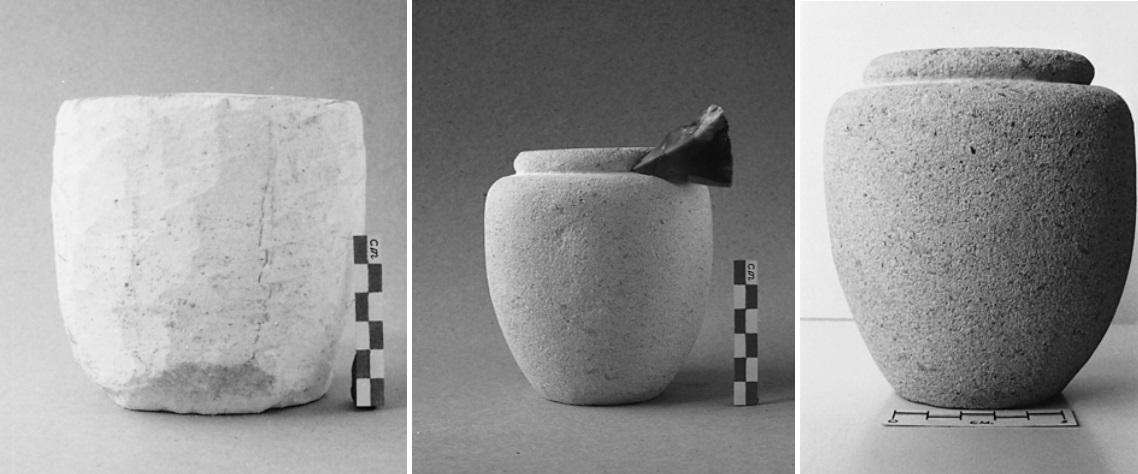

Дальнейшие эксперименты дают важное представление о трудозатратах, необходимых для придания формы и выемки внутренности каменного сосуда. Для того, чтобы вырезать наружную форму вазочки из известняка высотой 11 см Стоксу потребовалось 6,5 часов.

Для высверливания первоначального трубчатого отверстия - 5 часов.

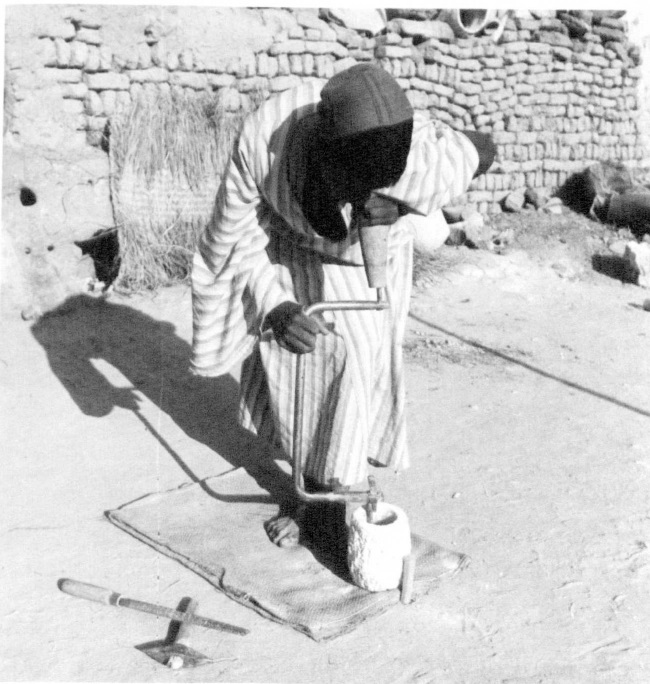

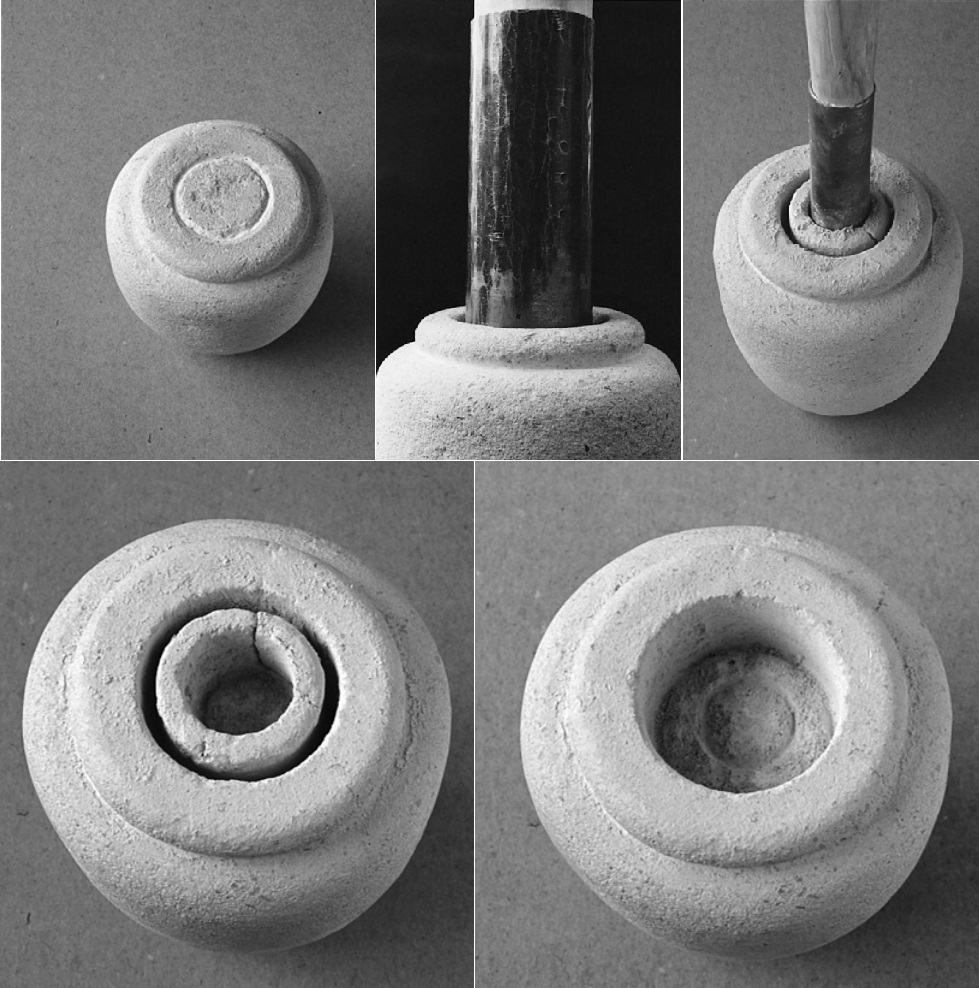

Сначала с помощью кремневого скребка вырезалась направляющая канавка, затем последовательно выполнялось сверление трубками разного диаметра, после чего удалялись керны. Фото Стокса

Несколько часов понадобилось для подрезки боков (плечиков) полости с помощью шлифовального камня.

Вверху: выскабливание канавки под плечиком вазы с помощью крючкообразного кремневого инструмента. Внизу: канавка, готовая к применению сверлильного камня для вырезки плечиков. Фото Стокса

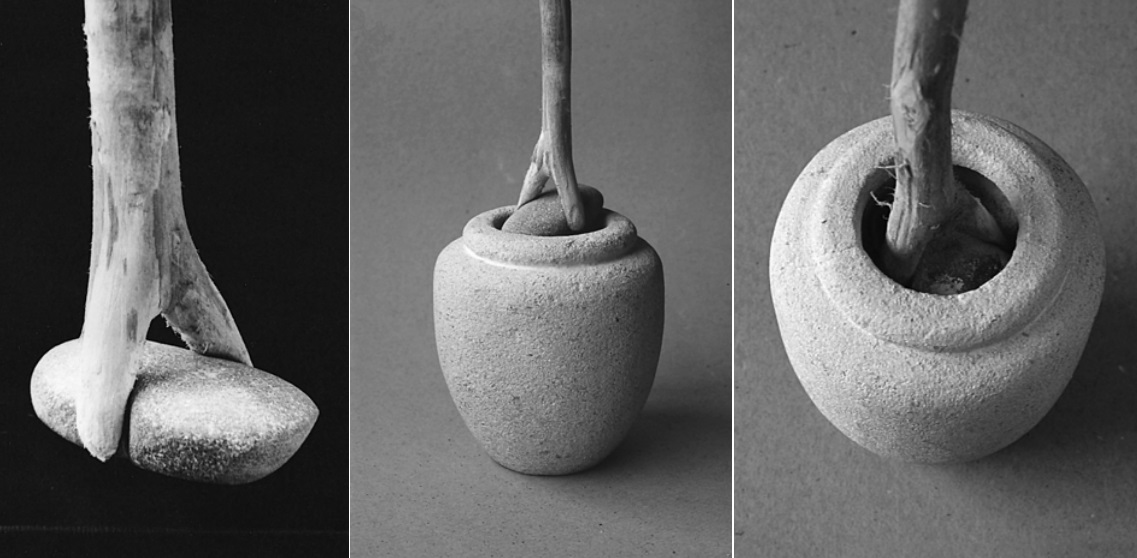

Слева: вильчатое древко одного из восьмёркообразных свёрл, изпользуемых для разширения полости вазы. В центре: каменное сверло входит в паз. Справа: выемка полости вазы, при горизонтальном положении каменного сверла. Фото Стокса

Опытные работники, несомненно, достигали более высоких темпов (чем Стокс), но это полезное свидетельство того, что изготовление (без полирования) сосуда среднего размера из камня твёрдостью около 3 по шкале Мооса (например, из известняка, травертина или серпентинита) может занять от двух до трёх человеко-дней. Ваяние аналогичного сосуда из более твёрдого камня, такого как гранит, может занять в четыре-пять раз больше времени.

Дальнейшие (последние) этапы производства (5-8) также могут быть более или менее сложными. Классический пример дополнительных элементов - поверхностные украшения или надписи. Их можно либо совсем не делать, либо вкладывать в них значительные средства. Для сосудов из мягкого камня это часто та область, где резчик может проявить своё мастерство и, возможно, на сложный дополнительный декор затратить больше всего усилий. Также много времени отнимает полировка. Но часто её можно поручить менее опытному персоналу мастерской. Многократная сборка частей сосуда (отдельные ручки, носики, ножки, крышки) иногда представляет собой сложный процесс, требующий тщательного скрепления и склеивания деталей. Но обычно это делается для экономии камня либо для экономии сил на ранних стадиях черновой обработки и сверления. Окончательное украшение, такое как позолота, также может либо игнорироваться, либо наделяться смыслом (в Египте сусальное золото ассоциировалось с плотью бога Ре).

Таким образом, по разным причинам различным этапам (в последовательности изготовления изделий) может уделяться больше или меньше внимания. Порядок этих действий и место их выполнения также может варьироваться, но пунктирные горизонтальные линии на рисунке 4.11 указывают на три основных порога (скорее всего эти линии разделяют места производства - карьер, мастерская, склад или третье место, где производится сборка отдельных элементов в единоцелое).

Первые два этапа производства часто осуществляются у източника камня или рядом с ним, не в последнюю очередь из-за преимуществ, получаемых как за счёт раннего обнаружения дефектов камня, так и за счёт уменьшения его количества, которое впоследствии вывозилось.

Следующие три этапа часто выполняются в более организованных помещениях мастерских.

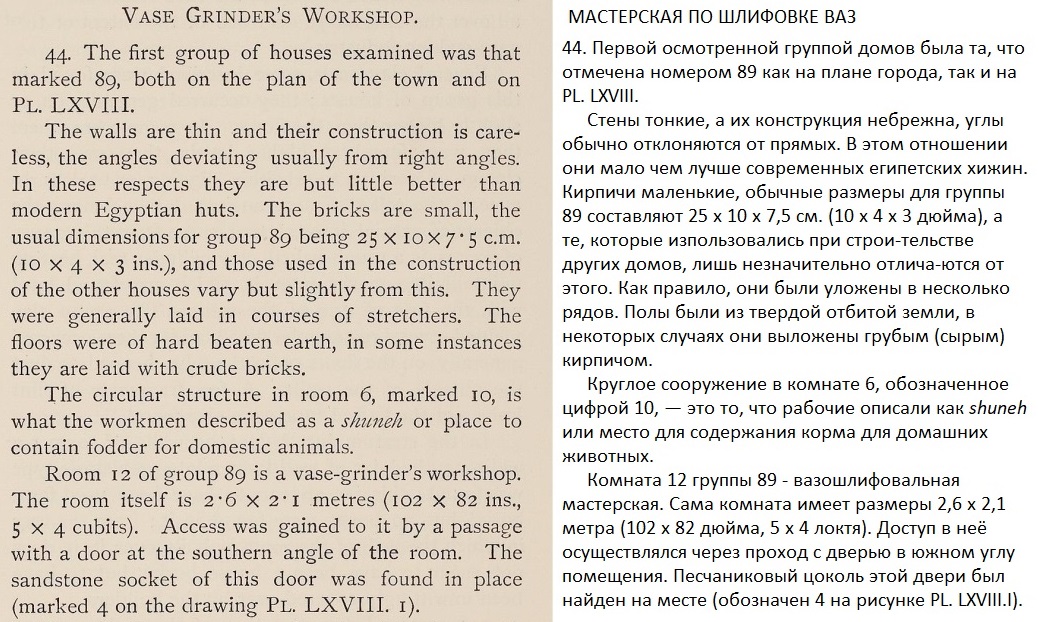

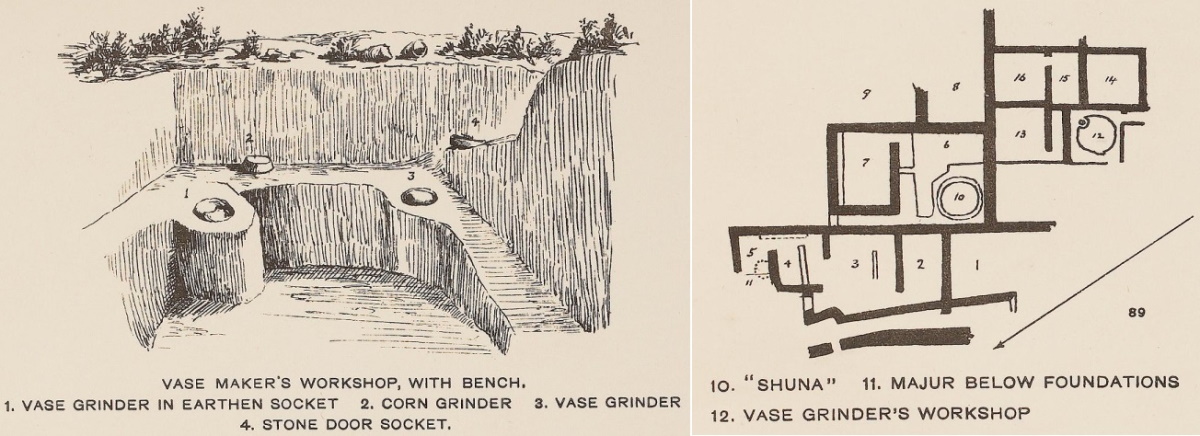

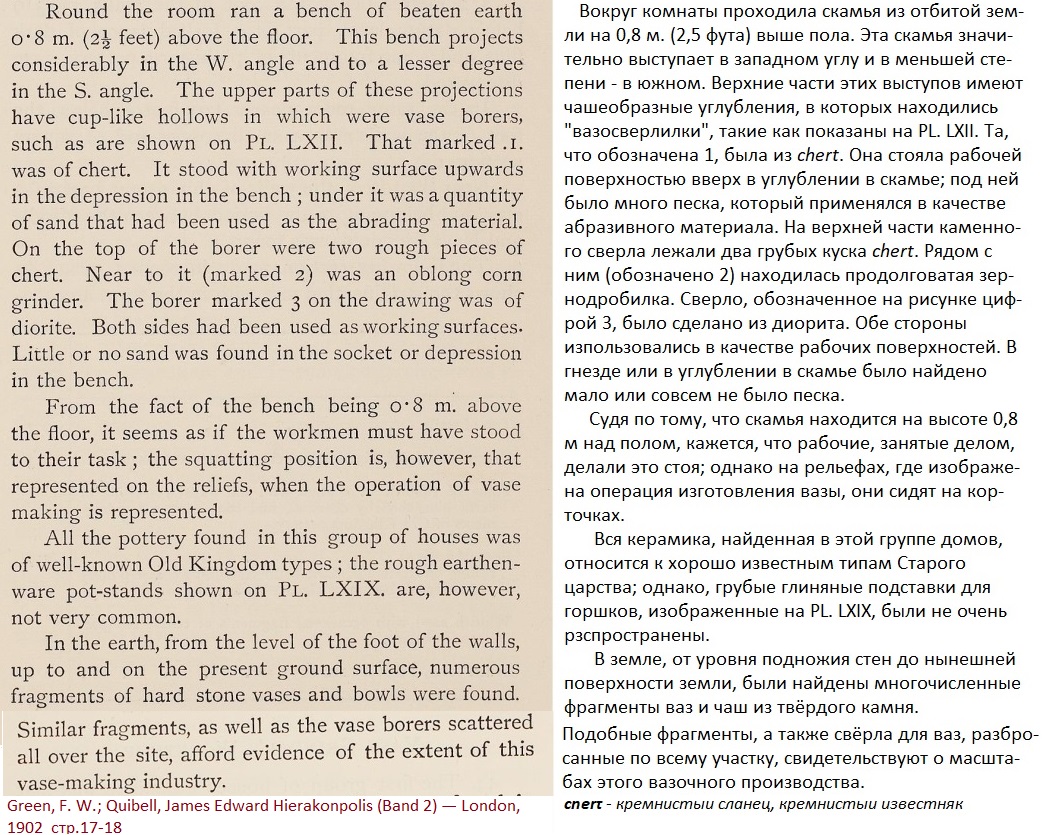

Green, F. W.; Quibell, James Edward Hierakonpolis (Band 2) Pl. LXVIII

Green, F. W.; Quibell, James Edward Hierakonpolis (Band 2) Pl. LXII

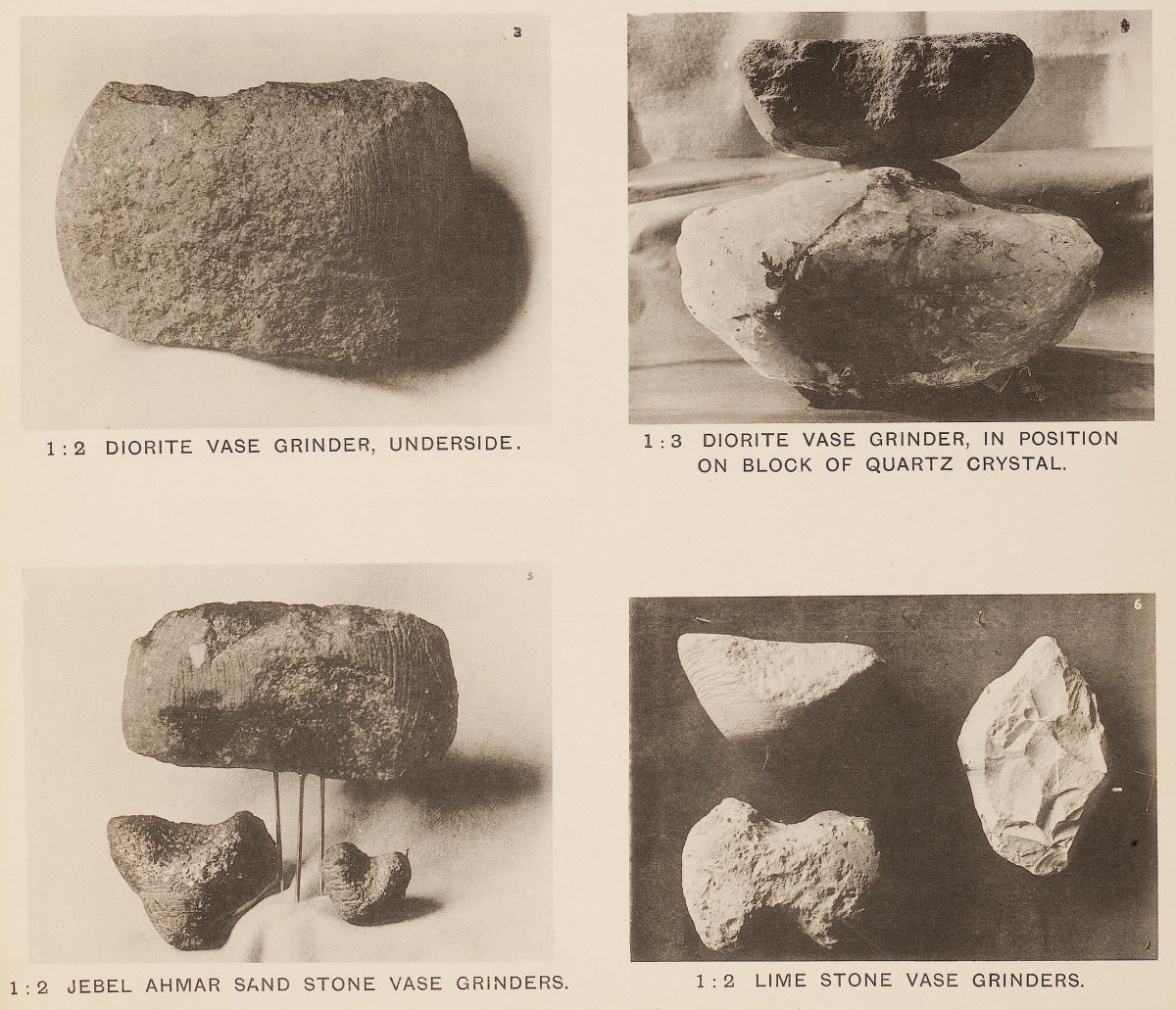

Эти мастерские могут находиться внутри помещений и иногда включают в себя сложные конструкции для крепления сосудов на месте (например, Quibell and Green см. изобр. выше) или для больших сверлильных установок. Однако изготовление сосудов также является тем ремеслом, которое выгодно проводить на открытом воздухе, во дворах или на крышах, где есть хорошее освещение и ветерок, помогающий разсеивать мелкую силикатную пыль, которая может вызвать повреждение лёгких. О производстве на открытом воздухе говорит большое количество свидетельств изготовления сосудов на месте во время строительства комплекса пирамид Нетджерихета и модель частного поместья Среднего царства, где мастера по изготовлению сосудов работают во дворе (EI-Khouli 1978: pl. 147).

Фото модели мастерской, найденной в пирамиде Ти (из 3 тома Эль-Коули)

Численность и интеграция людей, работающих в этих местах, явно варьировалась: от изолированного индивидуального или семейного предприятия до "тепличной" среды прикреплённых специалистов, работающих в многофункциональных элитных мастерских. Наконец, последние три стадии производства часто произходят в том же месте, что и изготовление сосудов, но иногда могут быть и отделёнными пространственно видами деятельности. Например, сосуды могут изготавливаться в одном месте, а затем храниться на складе или отправляться на склад, где их собирают и окончательно украшают перед изпользованием.

(далее в главе идёт сопоставление этого ремесла в различных цивилизационных центрах, возможно, переведу и это)

К вышеизложенному материалу у меня имеются дополнения.

Зачем на этапе 3 могут понадобиться ткань и клей

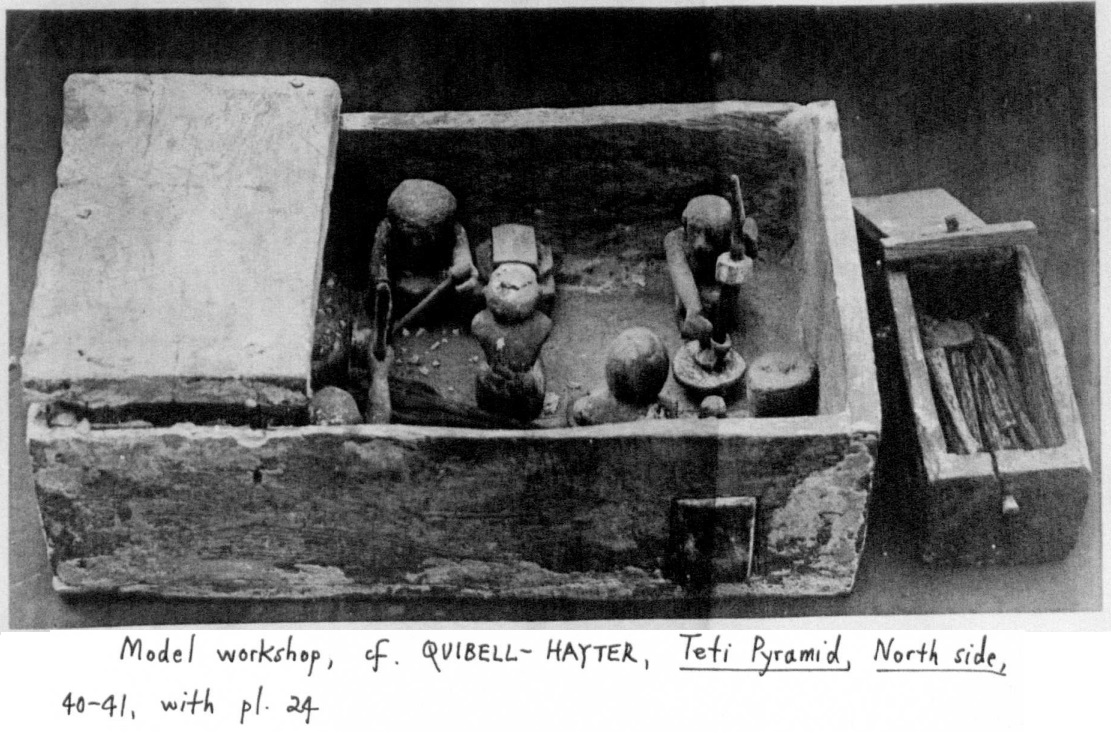

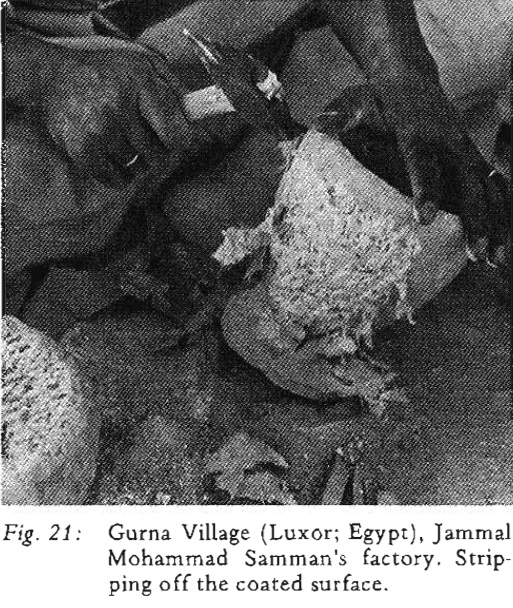

(Източник) В октябре 1979 года в качестве гостей Археологической экспедиции в Верхний Египет Восточного института Неаполя под руководством профессора К. Барокаса мы имели возможность посетить алебастровые мастерские деревни Гурна (Gurna, Луксор).

Наши наблюдения проводились на фабрике Джаммаль Мухаммед-Самман (в Западном Тебе) только для детального документирования следов производства, оставленных современными инструментами на алебастровых артефактах. В этом случае, хотя мы подтвердили различные фазы производства, о которых сообщали Хестер и Хейзер, мы также заметили некоторые дополнительные детали, которые могут иметь определённое значение для нашей цели.

Прежде всего, мы получили дальнейшее подтверждение взаимосвязи между созданием покрытия и очень низким качеством изпользуемого сырья. Из 25 обработанных образцов, которые мы могли изследовать вместе с различными кусками необработанного сырья, только 2 сосуда были изготовлены из сорта алебастра с тонкой кристаллической структурой, похожего на алебастр, изпользуемый в древнеегипетские времена. Из этих двух образцов один имел беловатый цвет, другой был с зеленоватыми прожилками.

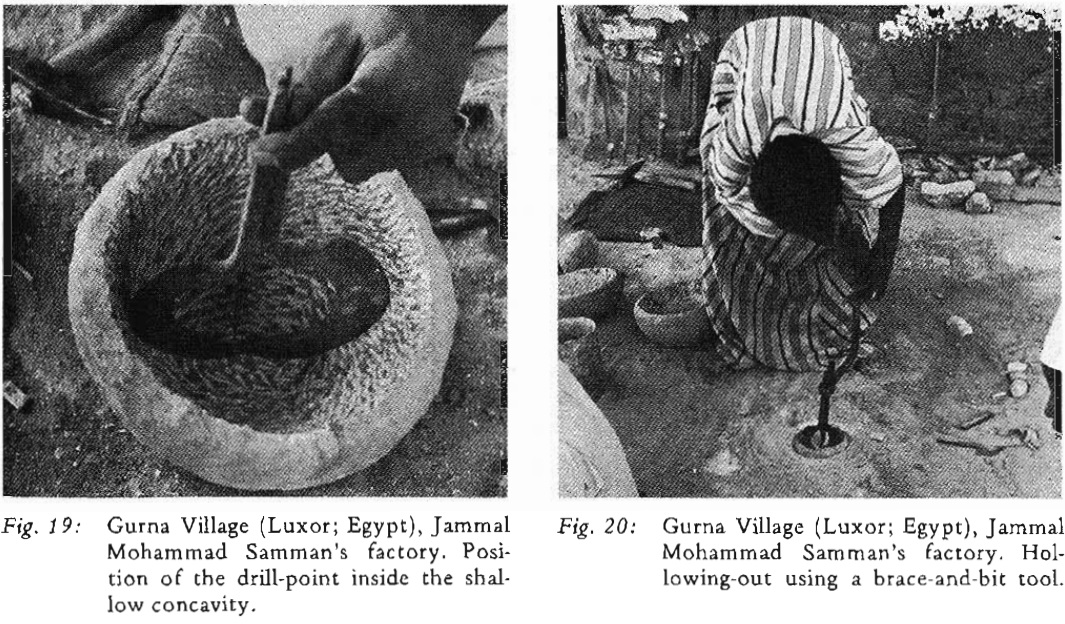

Удаление защитного покрытия после высверливания полости в алебастровом сосуде

Алебастр, обычно изпользуемый в небольшой мастерской, как уже говорилось, очень низкого качества, медово-жёлтого цвета, слегка полупрозрачный с белыми точками непрозрачных кристаллов, похожих на кварц, размещающихся так безсистемно, что без покрытия из смеси рыбьего желатина, алебастрового порошка и полосок ткани или бумаги он мог бы легко сломаться под действием центробежных сил, возникающих при вращении во время высверливания. Как сообщают Хестер и Хейзер (1978: 12), покрытие действительно "... помогает предотвратить поломку предварительной формы сосуда в процессе выемки". Судя по лучшему качеству алебастра, обработанного в додинастическом и раннединастическом Египте, а также в Систане бронзового века, мы считаем, что такое технологическое приспособление в древнем производстве не применялось, поскольку в нём не было необходимости.

Дополнение по работе в каменоломне Хефрена

Интересно отметить, что между гранитными породами и гнейсами существует чёткое различие в выветривании: у первых преобладает тонкослойное «луковичное» скалывание (шелушение), а у вторых такое наблюдается редко, хотя образовавшиеся блоки аналогично закруглены. Поверхность гнейсовых валунов обычно ровная, эродирована и отшлифована песком, переносимым ветром. Из-за гранобластовой текстуры (зёрна минералов одинаково развиты во всех трёх измерениях и имеют одинаковые размеры) гнейсы более устойчивы к выветриванию, чем гранитные породы. Другими словами, в результате процесса выветривания в области добычи гнейсов древними египтянами оказались большие и прочные блоки, готовые к эксплуатации. Точно так же по ходу даек на поверхности встречаются здоровые булыжники и валуны дацитов. Такие булыжники можно было собирать и непосредственно изпользовать в качестве инструментов для обработки гнейсовых валунов.

ТЕХНОЛОГИЯ РАЗРАБОТКИ КАРЬЕРОВ

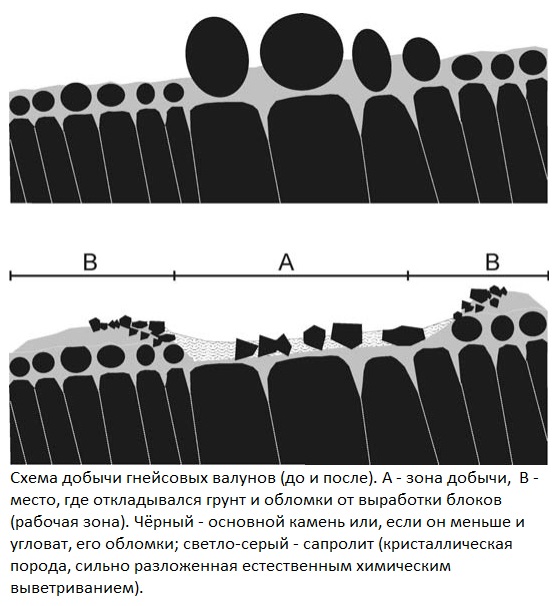

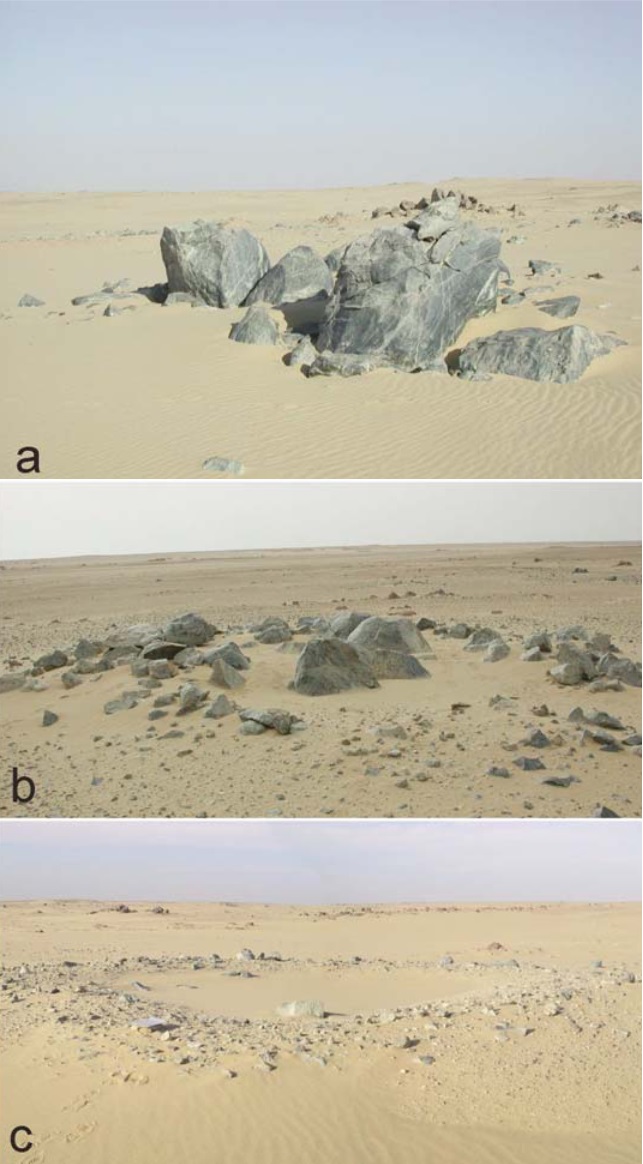

До начала разработки каменоломни обнажения Хефренского гнейса обычно представляли собой разрозненные, одиночные валуны или их скопления. У большинства из валунов верхняя часть была обнажена, в то время как нижняя часть была погребена в твёрдой, глинистой почве, образовавшейся на месте в результате выветривания породы.

Во время карьерных работ валуны разделялись на более мелкие куски породы, которые обрабатывались для создания грубых форм будущих сосудов или статуй. После обработки вокруг валунов концентрически откладывались обломки. Таким образом, эродированные валуны постепенно превращались в концентрические, "кратерообразные" отвалы (фото ниже). Крупные выходы валунов привели к образованию больших карьеров с высокими отвалами. Здесь порода обрабатывалась в течение длительного времени; самые маленькие карьеры отображают работу над одним валуном.

Рис. 8 а) Не подвергавшееся добыче скопление валунов гнейса, сформированных процессами выветривания; б) частично изпользованное скопление гнейсовых валунов; в) небольшой карьер, где валуны, когда-то находившиеся в центре, полностью обработаны, отходы образовали «кратероподобную» структуру, окружённую круглым отвалом

Хефренский гнейс обрабатывался каменными орудиями, в основном молотковыми камнями разного размера, а также удлинёнными ручными топорами. Материал всех этих брался из местных източников, наиболее очевидным из которых является дацитовая порода дайки (рис. 8). Из выветрившихся булыжников и небольших валунов получались отличные молотковые камни, которые можно было подбирать с земли и применять безо всякой обработки (рис. 9). Дацит также использовался для изготовления вотивных стел, включая самую известную - стелу Хуфу (сейчас выставлена в Каирском музее, JE68572).

Рис.9. a) Коллекция инструментов, состоящая из выброшенных (разколовшихся) молотковых камней и ручных топоров; b) большой молотковый камень из дацита для разкалывания блоков; c) хорошо "потрудившийся" маленький молотковый камень, сделанный из самого хефренского гнейса. Масштаб: линейка = 21 см; карандаш ≈ 14 см.

Булыжники из хефренского гнейса тоже применялись в качестве молотковых камней (рис. 9), а на основании одной находки складывается впечатление, что из этого камня также изготавливали наконечники топоров. Однако количественно оценить таковое их применение сложно, так как инструменты (или фрагменты инструментов) довольно трудно отличить от фрагментов останков. Молотковые камни изготавливали также из гранитных пород. Поскольку гранитные породы более пористые, чем гнейс и дацит, в виде округлых и прочных булыжников они не встречаются в природе, поэтому их приходилось изготавливать (рис. 10).

Рис. 10. Изготовленные гранитные молотковые камни. Они изготавливались так же, как и заготовки для сосудов, обрезались до грубой сферической формы.

Куски гранита грубо обтесывались до неправильных полусфер, которые быстро становились более сферическими во время применения. Ручные топоры изготавливались из дацита и базальта (его добывали из вулканических пробок).

Каменоломные работы можно разсматривать как процесс, проходящий в 4 этапа: добыча камня из коренных пород, в результате которой получается грубый блок; уменьшение блока до ядра; полуобработка ядра до чернового изделия (или "заготовки"); и, наконец, доводка до конечного продукта.

Рис. 11. Обзор рабочего процесса по изготовлению сосудов (в карьере).

В каменоломнях Хефрена добыча камня начиналась со второго этапа, поскольку валуны уже были отделены от коренных пород. Сначала удаляли почву и осыпи выветрившейся породы, а также окружающие валуны. Это отражено в нижней части стратиграфии отвала, содержащей вековые и глубоко выветрившиеся фрагменты породы, покрытые белой глиной, образовавшейся в результате изменения полевого шпата. Вторым этапом было уменьшение блоков. В случае изготовления сосудов блоки уменьшались до грубых, квадратных фрагментов (ядер), достаточно больших, чтобы вместить форму заготовки сосуда (рис. 12). Эта часть процесса, по-видимому, осуществлялась в основном с помощью больших молотковых камней (колотушек) диаметром до 40 см, которыми сначала снимали выветрившуюся корку, а затем делили блоки на более мелкие куски. Затем каждый кусок обрабатывался более мелкими инструментами, либо маленькими колотушками, либо ручными топорами, путём откалывания небольших кусков (обрезки) по периметру ядер до тех пор, пока заготовка сосуда не достигала готовности.

В качестве примера сверления из Микен

(Из статьи Элизы Мореро)

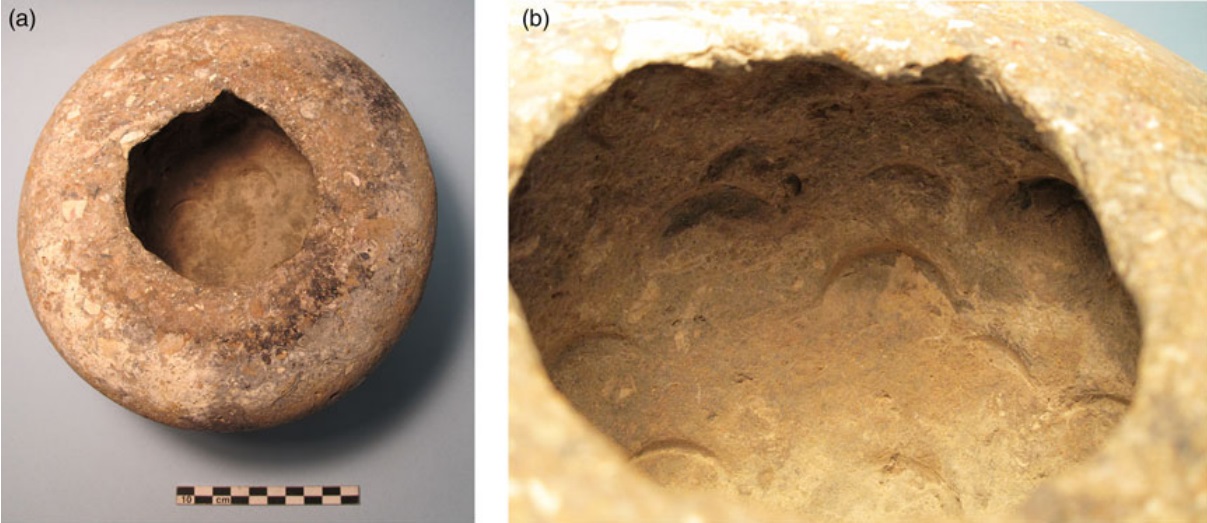

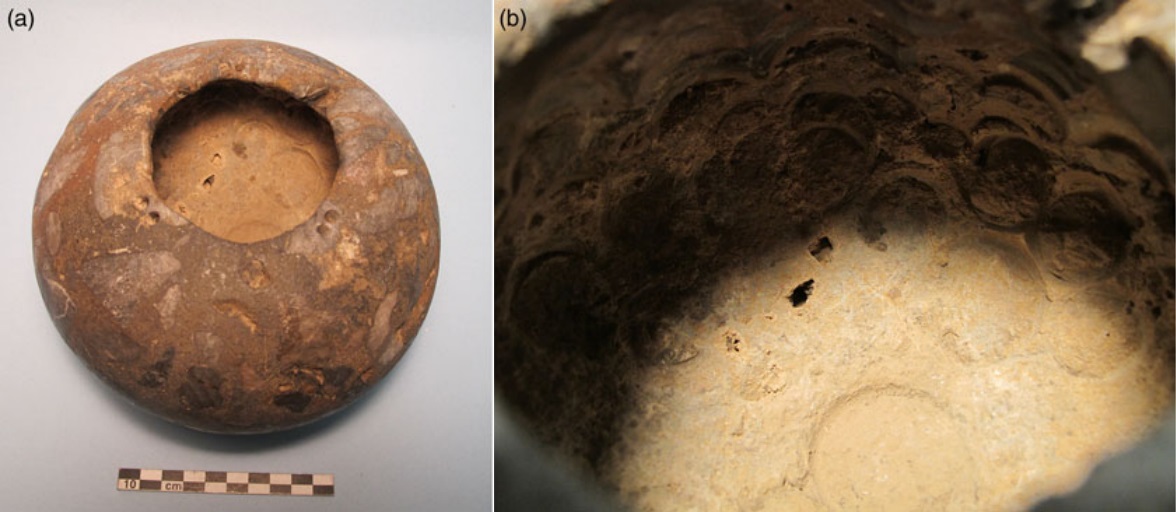

Изученные микенские вазы имеют внутреннее пространство в основном шаровидной или грушевидной формы. Если открытые и конические формы и существовали, то они редкость. Большинство микенских изделий имеют однородные специфико-технологические особенности. Для создания увеличенных внутренних полостей изпользовались те же процессы и методы, основанные на применении только трубчатого сверла (Toumavitou 1995, 218). Для создания внутреннего пространства просверливали ряд отверстий, разположенных рядом. Эта техника засвидетельствована для изготовления гранитных саркофагов ещё в Древнем царстве (третье тысячелетие до н.э.) в Египте. Применение техники «сотовой обработки» для производства каменных сосудов впервые появилось в новодворцовом Крите. Различные центры развивали эту практику по-своему: минойские и египетские мастерские применяли её для изготовления открытых сосудов (таких как неглубокие вазы и чаши с коническими стенками, а также цилиндрические формы); микенцы - для замкнутых форм.

Следы трубчатого сверления в полости сосуда №. 54-406 из Микен (рис. 8):

(а) общий вид (b) организация серии трубчатых отверстий вокруг первого центрального отверстия;

(c) серия трубчатого высверливания ниже плеча сосуда

Различные подходы были приняты и в отношении организации последовательности сверления. В микенской системе мастер начинал со сверления первого центрального отверстия (рис. 8b и 9b). Затем он продолжал последовательные сверления вокруг него, увеличивая полость более или менее систематическим образом.

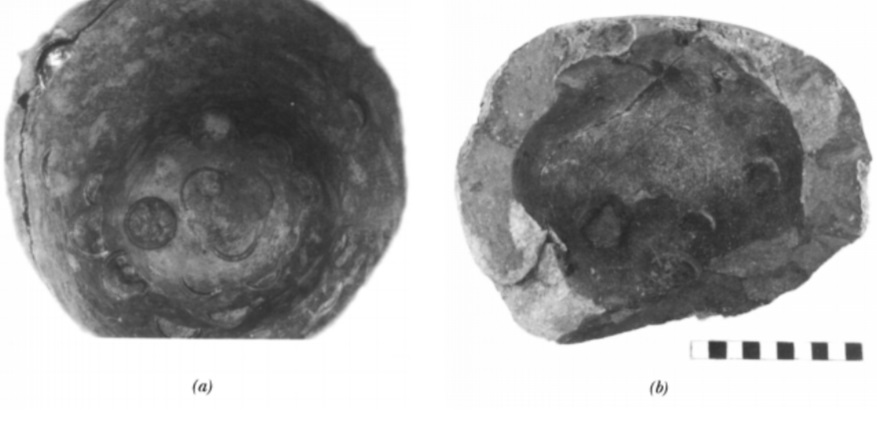

Рис. 9. (а) Микенский кувшин, №. 54-410; б) следы в полости, свидетельствующие об изпользовании двух трубчатых свёрл разного диаметра.

Когда достигалась область подплечиков, мастер выполнял серию высверливаний под углом к вертикальной оси вазы. Для этого он мог наклонять сверлильную трубку или менять положение заготовки (рис. 8c). Как правило, мастера применяли свёрла примерно одинакового диаметра (от 2 до 3 см). Но в некоторых случаях на одном и том же предмете наблюдается применение свёрл двух разных размеров. Например, на кувшине №. 54-351 можно выделить следы двух трубок диаметром 2,2 см и 1,3 см. Тонкие стенки этих свёрл (в среднем от 1 до 2 мм) позволяют предположить изпользование медных или бронзовых трубок, а не тростника с его более толстыми стенками, как это видно по следам, оставшимся на кувшине № 54-352.

Чаша из известняка со следами трубчатого сверления, указывающая на изпользование металлических трубок с очень толстыми (для металла?) стенками, № 54-352.

Для вращения трубки, несомненно, применялась лучковая дрель, о чём свидетельствуют следы, аналогичные следам, оставляемым вращательным движением вперёд-назад. Полевые эксперименты показали, что идеальный размер медной трубки, которой с помощью лучковой дрели манипулирует один мастер, составляет 2-3 см в диаметре. Следы этих размеров были также обнаружены на изученных микенских сосудах, что подтверждает эту идентификацию.

Следы, оставленные трубчатым сверлом внутри микенских сосудов и не зашлифованные полностью (артефакты из "Дома слоновой кости")

Вероятным представляется также изпользование небольшой подвижной дрели, подобной вертикальной лучковой, обезпечивающей относительно большую гибкость движений. Эта особенность является существенной для микенской процедуры в случае применения почти горизонтального положения инструмента для сверления некоторых деталей.

Более того, рисунки бороздок абразивного изтирания на поверхностях этих просверленных отверстий (и вынутых кернов) указывают на процесс износа, достигаемый за счёт свободного движения абразивных частиц относительно камня (то есть, то трут, то не трут, без образования обычного рисунка бороздок). Это изключает применение какой-либо системы для поддержания фиксированного и стабильного контакта между трубкой, абразивными частичками и камнем, как, например, в минойской технологии, которая включала изпользование воска (Morero 2013, речь идёт о применении воска для покрытия стенок трубки для лучшего "прилипания" зёрен абразива. Добавление клеящего вещества экономит абразив по сравнению с изпользованием тростниковых или гладких медных трубок. Это работает для камня мягких пород, а, например, с серпентином абразивная мазь уже не работает, ибо вызывает блокировку).

После завершения сверления мастера прибегали к определённой технике извлечения керна. Согласно экспериментальным реконструкциям, когда сверло достигает в камне определённой глубины, резкий удар по самой трубке отламывает керн. Это явление, безусловно, объясняет отсутствие следов от резцов, в отличие от тех, которые наблюдались на некоторых минойских кернах (Morero 2009).

Затем выполнялись работы по шлифовке полости, что видно по бороздкам, наложившимся поверх следов от высверливания.

Предыдущие статьи

Каменные сосуды от мастеров древнего Египта

Из чего сделана древнеегипетская чаша с "бумажными" стенками?

Как изготавливали каменные сосуды в древности

Великое слово "ремесленник", или механизация в производстве каменных сосудов

Жизнь в бронзовом веке, или город, из-за которого ныне переписывается история Египта

Заодно:

Как?!!! Сакральные знания - народу :о)))

В качестве бонуса предлагаю два видеоролика. Первый усаживает в лужу тех, кто заявляет, что нынче такие сосуды даже с помощью современного оборудования никто создать не может. Второй - для общего развития. Обратите внимание, что мастера работают в основном в ручную. Говорят, что ручная работа больше ценится.

Оценили 11 человек

24 кармы