Выкладываю:

I. выжимку из статей уважаемого bazil`а о состоянии отечественного станкостроения;

II. таблицу с данными ФСГС о производстве станков и КПО в РФ в натуральном выражении;

II. выдержки из "Стратегия развития станкоинструментальной промышленности до 2030 года".

I.

( https://aftershock.news/?q=nod... )

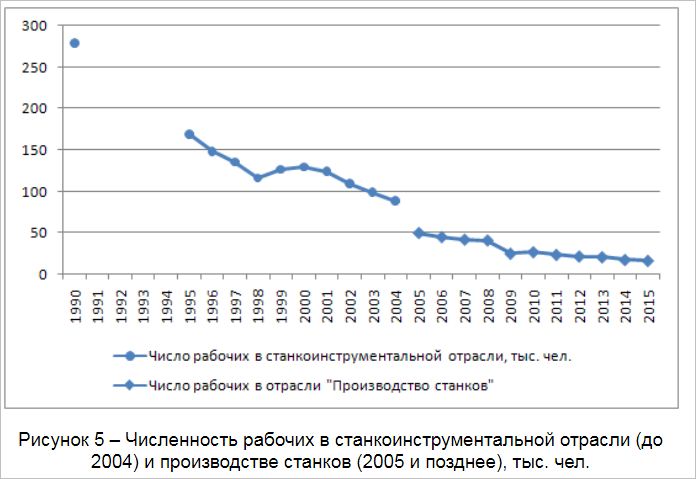

В 2015 году в производстве станков было занято 9449 человек. ( http://minpromtorg.gov.ru/comm... , с. 27 )

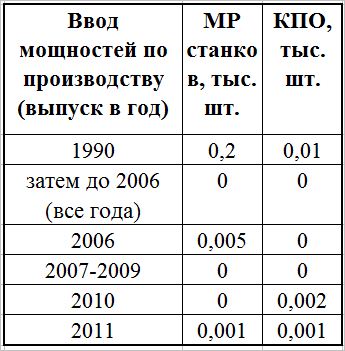

После 2011 года статистика перестала отражать ввод мощностей в станкостроении.

( https://aftershock.news/?q=nod... )

<<В ходе составления материала «Детали российского машиностроения – 2» было просмотрено большое количество годовых отчётов компаний машиностроительного комплекса, в том числе отрасли производства и разработки от станкостроения. Бросилось в глаза, что годовые отчёты многих ещё формально существующих станкостроительных заводов описывают то, что будет изложено ниже: их основная или единственная деятельность – сдача помещений в аренду. Среди организаций иных направлений машиностроения при рассмотрении годовых отчётов компаний такого практически не наблюдалось.>>

<<Вышеизложенная информация касается только организаций в форме собственности ОАО, ПАО и АО, выкладывающих информацию о своей деятельности в Интернет. Всего таковых организаций от станкостроения находится на сайте Центра раскрытия корпоративной информации около 70. Из них 11 предприятий не выкладывали никакой информации 5 и более лет.>>

( https://aftershock.news/?q=nod... )

Речь идёт о 2016 годе, но за прошедшее время качественных изменений к лучшему не произошло.

Российский станочный парк [по данным Минпромторга], тыс. шт.

( https://aftershock.news/?q=nod... )

II.

Производство кузнечно-прессовых машин и металлорежущих станков.

III.

Некоторые выдержки из документа, размещённого на сайте Минпромторга. "Стратегия развития станкоинструментальной промышленности до 2030 года" http://minpromtorg.gov.ru/comm...

Документ очень интересный. С одной стороны признаётся, что отрасль разбита вдребезги. С другой стороны признаётся, что условия для её восстановления неблагоприятны, т.к. внутренний рынок захвачен иностранными поставщиками и не растёт в силу кризисных явлений в экономике, а на внешнем рынке наша продукция неконкурентоспособна. С третьей стороны признаётся, что в условиях членства в ВТО возможности государства по поддержанию отрасли весьма ограничены. Но, с четвёртой стороны, отмечается, что военные отрасли и атомная промышленность могут и должны помочь восстановлению станкостроения.

А вот как Стратегия оценивает состояние отечественного станкостроения.

<<В начале 1990-х гг. станкоинструментальная отрасль России стремительно потеряла завоеванные мировые позиции. В настоящее время Российские производители станков занимают менее 10% внутреннего рынка, а производители инструмента для станков около 40%>> с. 3

<<Меры государственного регулирования ... не позволили существенно повлиять на повышение технологического и социально-экономического уровня развития отрасли. А отсутствие развитой научно-инновационной инфраструктуры отрасли и производства критически важных комплектующих, включая элементы электронно-компонентной базы и др., для создания серийного производства станков и инструментов, не позволяют в полной мере обеспечить воспроизводство станочного оборудования, инструментальной и вспомогательной оснастки для удовлетворения потребностей машиностроительного комплекса страны в высокотехнологичном оборудовании. Текущий уровень развития мирового станкостроения задает высокие требования к рыночному предложению.

Российские производители, уступая [уступают? - М.З.] по отдельным параметрам конкурентоспособности продукции и производства ведущих pарубежных производителей, в том числе по причинам отсутствия (низкой конкурентоспособности) новых производственных технологий, дефицита высококвалифицированных кадров, отсутствием отдельных видов компетенций и ресурсов участников отрасли для реализации НИОКР и масштабирования результатов инновационной деятельности. При этом растет спрос со стороны отечественной промышленности на высокотехнологичное современное оборудование, что обусловлено стремительной сменой технологического уклада и глобальной сменой индустриальной парадигмы в сторону комплексной автоматизации производства.

Наличие комплекса системных проблем на каждом из этапов создания высокотехнологичной продукции (НИОКР, производство, реализация) ставит под угрозу возможность сохранения и развития станкоинструментальной промышленности в России. Реализация точечных механизмов государственного регулирования не позволяет достичь результатов необходимых для поступательного развития отрасли.>> с. 3-4

<<... оценка текущего состояния станкоинструментальной промышленности свидетельствует о наличии внутренних ограничений, препятствующих решению задач импортозамещения в полном объеме.

Отрасль имеет множество проблем: отсутствуют «эффективные» игроки, утеряны компетенции в конструкторско-технологической и научно-исследовательской деятельности, наблюдается кадровый дефицит.>> c. 10

<<В условиях отсутствия благоприятных базовых внешних и внутренних предпосылок для успешного развития отрасли (стремительного роста промышленного производства, масштабной государственной поддержки, кадрового потенциала), модель развития должна быть адаптирована под существующие условия и приоритеты государственной политики.>> c. 10-11

<<С вступлением в силу правил ВТО снижение таможенных пошлин на ввоз заграничной продукции и комплектующих сделало импортную продукцию более привлекательной для российского потребителя, что снижает конкурентоспособность отечественных станков и комплектующих. Кроме того, ввоз импортных комплектующих обходится дороже, чем ввоз готового станка. Таможенные пошлины на конечную продукцию снизились с 8-15% в зависимости от позиции до 5%. В свою очередь ставки на инструмент обнулились. Адаптационный период для большинства позиций закончился в 2015-2016 гг., то есть конечные ставки на ввоз импортной продукции уже вступили в силу. Тем не менее, с учетом падения курса рубля практически в 2 раза в 2014 году и сохранения слабой национальной валюты, неблагоприятное влияние снижения таможенных пошлин пока что нивелировано.

Поднятие пошлин не решило бы проблемы, так как, во-первых, высока зависимость российских станкостроителей от импортных комплектующих, во-вторых, по условиям вступления в ВТО, Россия не имеет права поднимать пошлины выше установленных соглашением. С другой стороны, снижение уровня пошлин на комплектующие может быть выгодно отечественным станкостроителям в виду отсутствия качественных отечественных аналогов по некоторым позициям.

Вступление России в ВТО ограничило возможность применения отдельных инструментов государственного регулирования в рамках поддержки развития отрасли.>> c. 15-16

<<На российском рынке металлорежущих станков представлено 56 отечественных производителей. Топ-6 предприятий в сегменте формирует порядка 54% объемов выпуска, что свидетельствует об умеренной концентрации производства.>> c. 21

<<В отличие от металлорежущих станков, доля экспорта которых в объеме производства по итогам 2015 г. составила порядка 14%, более 60% от объема произведенных кузнечно-прессовых машин было экспортировано. Высокая доля экспорта при малом объеме выпуска и доле импорта в потреблении на уровне свыше 95% свидетельствует о несоответствии выпускаемого КПО внутренним потребностям. Экспортные возможности российского станкостроения ограничены по причине низкой конкурентоспособности продукции.>> c. 23

<<Советское станкостроение отличалось широкой сетью специализированных институтов, занимающихся исследованиями и разработками. К настоящему времени сохранилось три действующих института и организации, сконцентрированные в г. Москва, - МГТУ «Станкин», МГТУ им. Баумана, ОАО «ЭНИМС». Центральным научным центром в области инструментальной продукции выступает ОАО «ВНИИИНСТРУМЕНТ». В регионах отсутствуют ключевые научные институты, компетенции в НИОКР сосредоточены на отдельных кафедрах и центрах. При этом предприятия отрасли не способны вести инвестиционноемкие НИОКР. Основные результаты научно-исследовательской деятельности сводятся к модернизации имеющихся разработок, а не в получении новых образцов станкостроительного оборудования.>> c. 25

<<К основным причинам низкого уровня инновационной активности относятся:

1. Дефицит высококвалифицированных кадров:

– отсутствие преемственности поколений в НИОКР и производстве;

– отсутствие системной подготовки кадров для отрасли;

– сокращение выпускников специализированных кафедр, прекращение притока молодых специалистов;

– устаревшая материально-техническая база кафедр вузов;

2. Низкий объем инвестиций в научно-исследовательские разработки, обусловленный нехваткой собственных финансовых ресурсов на реализацию проектов;

3. Отсутствие/низкая конкурентоспособность технологий;

4. Отсутствие привязки научных центров и центров производства;

5. Низкий уровень взаимодействия российских потребителей и производителей продукции на этапе разработки (в части формирования потребности и дальнейшей коммерциализации).>> с. 26

<<В настоящее время в станкостроении функционирует порядка 80 производственных предприятий (56 производителей металлорежущих станков, 24 производителя кузнечно-прессового оборудования). В производстве инструмента занято 29 предприятий.

К основным особенностям производителей металлообрабатывающего оборудования относятся:

– преобладание предприятий малого и среднего бизнеса (численностью менее 250 человек);

– отсутствие узкой специализации (среди крупных предприятий-производителей металлорежущих станков);

– преобладание предприятий неполного производственного цикла;

– широкая география расположения предприятий.>> c. 26-27

<<Общим признаком для сегментов КПО и металлорежущих станков является низкая конкурентоспособность российских предприятий-производителей, которая обусловлена рядом причин:

1. Низкий кадровый потенциал как следствие проблем кадровой подготовки и низкого уровня оплаты труда (средняя заработная плата по отрасли – 25,6 тыс. руб. в 2016г.);

2. Несоответствие выпускаемой продукции требованиям рынка в силу слабых компетенций в производстве высокотехнологичного оборудования (например, средняя стоимость произведенных металлорежущих станков составляет 2 млн рублей при стоимости единицы импортной продукции – более 8 млн руб.);

3. Технологическая незащищенность производителей как следствие:

− отсутствия внутреннего производства отдельных элементов компонентной базы станков;

− низкой конкурентоспособности комплектующих российского производства;

4. Высокий уровень физического и морального износа оборудования (59%);

5. Низкий уровень загрузки производственных мощностей (менее 50%)7;

6. Неустойчивое финансовое положение предприятий, низкая обеспеченность оборотными средствами.

Вышеуказанные проблемы подтверждаются низким уровнем производительности труда на предприятиях станкостроения. В 2015 г. производительность труда в отрасли в среднем составила 786 тыс. руб./ чел. (при общем количестве занятых в отрасли станкостроения - 9449 человек), что более чем в 14 раз уступает показателям мировых лидеров станкостроения.8

В условиях низкой конкурентоспособности производства отечественные станкостроители не способны удовлетворить потребности рынка, доля крупнейшей компании на российском рынке составляет порядка 5%9. Уровень рентабельности российских игроков составляет порядка 3-4%, что ограничивает инвестиционную привлекательность отрасли.

________________

7 По данным Минпромторга России – менее 50%, по данным Росстата: 17,5% по предприятиям сектора МС, 20,5% по предприятиям сектора КПО.

8 Япония-32279 тыс. руб./чел.; Германия – 11040 тыс. руб./чел.>> c. 27-28

9 ООО «СТАН»>> c. 27-28

<<Внутреннее производство комплектующих, представленное 20 предприятиями, является, как правило, независимым от станкостроения сегментом. Среди участников имеются машиностроительные предприятия, для которых станкостроение не выступает основным рынком сбыта.>> c. 29

<<В России компетенции в производстве комплектующих оцениваются экспертами и игроками отрасли как низкие. По данным предприятий-производителей металлообрабатывающего оборудования от 40 до 70% в общей стоимости комплектующих составляют импортные компоненты.

Необходимо отметить слабые позиции отечественного производства как в выпуске высокотехнологичных комплектующих, так и в изготовлении базовых узлов. Например, в России отмечается недостаток литейных мощностей, способных удовлетворить внутренний спрос в крупногабаритных корпусных деталях (станин). В описанных условиях российские станкостроители прибегают к импорту, преимущественно из Китая и Индии.

Среди российских производителей данного элемента компонентной базы выделяются литейные предприятия, такие как ООО «Петрозаводскмаш», предприятия станкостроения (например, ФГУП «Приборостроительный завод»), а также предприятия других отраслей, обладающие достаточными мощностями.

В сегменте систем ЧПУ разработки и поставки осуществляют порядка 10 российских игроков (ОАО «Т-Платформы», ООО «Балт-Систем», ООО «Мехатроника» и ЗАО «Микрос» и пр.), в основном сконцентрированных на создании «простых» систем ЧПУ для универсальных станков. При этом отмечается недостаток компетенций в производстве систем для высокотехнологичного оборудования - обрабатывающих центров и высокоточных станков. Среди зарубежных поставщиков ЧПУ выделяются развитые страны, традиционно лидирующие в производстве высокотехнологичного оборудования: Япония, Германия, США. Российские производители ЧПУ проигрывают по показателям надежности, что ведет к дополнительным издержкам станкостроителей-потребителей российских систем, связанных с ремонтом и наладкой.

В сегменте производства узлов и механизмов приводов отсутствуют предприятия, производящие комплексные приводные системы, в то же время существует около 16 предприятий-производителей отдельных узлов и компонентов, среди них: НТЦ «Приводная техника», ООО «Балт-Систем», ОАО «ВЭМЗ» и другие. Данные компании не специализируются в производстве компонентной базы только для станкостроительной отрасли, поскольку масштабы российского рынка не позволяют вести узкоспециализированное рентабельное производство. Технологический и качественный уровень производимой продукции не позволяет конкурировать с ведущими зарубежными поставщиками из Японии, Германии и США.

По выпуску некоторых элементов компонентной базы для станков, таких как линейные направляющие, частотные преобразователи, подшипники и т.д., в России отсутствуют компетенции.

К основным проблемам внутреннего производства комплектующих относятся:

– низкая конкурентоспособность комплектующих в России;

– отсутствие производства отдельных компонентов.

Вышеуказанные проблемы обусловлены низким объемом инвестиций в НИОКР, дефицитом высококвалифицированных кадров, использованием устаревшего и изношенного производственного оборудования. При этом основным ограничением для развития производства комплектующих в России выступает масштаб, который не обеспечивается объемом внутреннего производства.>> c. 29-31

<<Несмотря на сравнительно более сильные позиции производителей инструмента на российском рынке в отличие от производства конечной продукции станкостроения, в отрасли сохраняется высокая импортозависимость на уровне 60%, обусловленная рядом острых проблем:

– отставанием технологического уровня продукции;

– недостаточной широтой модельного ряда;

– дефицитом кадровых ресурсов.>> c. 31

<<В рамках реализации Стратегии основными задачами в части развития конкурентоспособного инструментального производства в России выступают:

– восстановление сырьевой базы и организация производства качественных порошков;

– создание инструментальной школы и восполнение кадрового дефицита;

– устранение технологического отставания, в т.ч. посредством привлечения иностранных технологий, создания новых инструментальных предприятий с совместным участием мировых лидеров и российских производителей>> c. 31-32

<<Наиболее высокий уровень импортозависимости характерен для следующих видов комплектующих:

– системы ЧПУ для управления 5 и более осями;

– электродвигатели для станков с ЧПУ, в т.ч. линейные;

– датчики, линейки, преобразователи;

– гидроаппаратура, реализующая различные механизмы подачи и зажима в металлообрабатывающих станках;

– поворотные столы для станков с ЧПУ;

– револьверные головки;

– мотор-шпиндели, электрошпиндели;

– станции подачи смазочно-охлаждающей жидкости высокого давления;

– шарико-винтовые пары;

– инструментальный магазин для обрабатывающих центров с механизмом автоматической смены инструмента;

– подшипники.

Развитие производства инструментальной продукции также является неотъемлемым условием возрождения отечественного станкостроения.

Наиболее импортозависимыми сегментами выступают твердосплавный монолитный и сборный инструмент с износостойкими покрытиями, твердосплавные пластины и столбики.>> c. 51-52

_____________________

Источники.

bazil О работе станкостроительной отрасли: итоги 2014-2016 и небольшой обзор с 1990 года https://aftershock.news/?q=nod...

bazil Станки, станки, станки... https://aftershock.news/?q=nod...

bazil Станкозаводы без станков https://aftershock.news/?q=nod...

Стратегия развития станкоинструментальной промышленности до 2030 года http://minpromtorg.gov.ru/comm...

Федеральная служба государственной статистики. "Промышленное производство" https://www.gks.ru/enterprise_...

______________________

Мировое станкостроение - https://cont.ws/@mzarezin1307/...

Оценили 20 человек

40 кармы