О свойствах легендарных оружейных сталей – дамаска, булата и вутца – хотя бы понаслышке знает любой цивилизованный человек. Они являются свидетельством уникальных возможностей мастеров металлургической профессии. (Начало - сказания и летописи разных народов, терминология и историческое разнообразие)

В чем секрет этих удивительных сплавов, кто и когда их производил и каким образом обрабатывал? Похоже, что современная наука нашла ответы на эти вопросы.

Продолжение цикла публикаций из энциклопедии "Металлургия и время".

Предыдущие статьи цикла:

Ювелирное искусство - основа металлургии.

Древесноугольная метталургия (Часть 1, Часть 2)

Дамаск, булат, вутц - сказания и летописи разных народов

Дамаск, булат, вутц - терминология и историческое разнообразие

«Чугунение» и «насталивание»

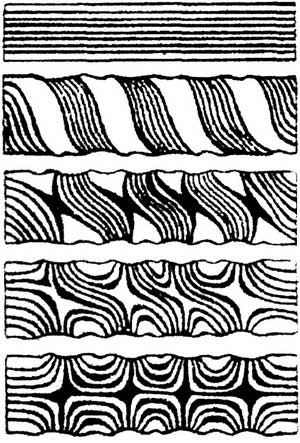

Структуру металла с высокоуглеродистыми прослойками можно получить, применяя при кузнечной сварке в качестве флюса дробленый чугун.

При температуре сварки углерод чугуна мгновенно соединяется с окалиной, отнимая у нее кислород. В итоге вместо окалины образуются диоксид углерода и восстановленное железо, которое тут же науглероживается от контакта с углеродом жидкого чугуна. Чугун в данном случае служит более эффективным источником углерода, чем древесный уголь, поскольку при температуре сварки он плавится и углерод находится в нем в растворенном, более химически активном виде. Растекаясь по поверхности заготовки, жидкий чугун очищает ее от окалины, попутно теряя свой углерод и вследствие этого затвердевая. При последующей проковке часть жидкого чугуна выжимается, но остаются тонкие прослойки достаточно вязкого, обедненного углеродом чугуна и высокоуглеродистой стали.

Дальнейшую расковку пакета проводят при несколько пониженных температурах, чтобы высокоуглеродистые прослойки не расплавлялись, поэтому некоторые оружейники говорят, что они не сваривают пакет, а «паяют» его чугуном. Науглероживание поверхности металла расплавленным чугуном называют «чугунением» или «насталиванием». В итоге получается чередование слоев вязкого железа, стали и крайне твердого белого чугуна, т.е. «предельный» вариант дамасской стали. Классический японский способ изготовления клинков как раз и заключался в использовании молибденсодержащего железа, стали (по некоторым данным, импортируемой из Китая) и дробленого чугуна.

Ковка литой стали

Историческому сосуществованию двух типов оружейной стали – литой и сварочной – соответствовали две технологии ковки. Известно, что заготовка вутца перед ковкой имела небольшую массу (не более 1 кг).

Легковесность исходной заготовки позволяла мастерам осуществлять ускоренный подогрев изделия и широко использовать локальный нагрев его частей для последующей ковки.

Если внимательно присмотреться к состоянию микроволокон, выходящих на поверхность вутца, то можно видеть не только их «завихренность» в результате применения сложных приемов ковки, но и их раздробленность. Данное обстоятельство указывает на осуществление на определенном этапе ковки мощного «единоразового» воздействия на волокна, предварительно приведенные в благоприятные для дробления условия. По-видимому, именно эта операция ковки определяющим образом влияла на конечное качество булатной стали и совокупность ее феноменальных свойств.

Вместе с тем многими специалистами отмечается, что условием правильной ковки булата является ее «постепенность». Качество булатного клинка тем выше, чем медленнее ведется ковка. Аккуратная ковка при невысоких температурах, требующая многочисленных подогревов, приводит к повышению контрастности узоров. При нагреве мелкие карбиды и острые грани крупных карбидов растворяются, а при последующем остывании углерод вновь выделяется на поверхности крупных частиц в высокоуглеродистом прочном волокне. Поэтому первоначально размытый узор приобретает резкость и контрастность.

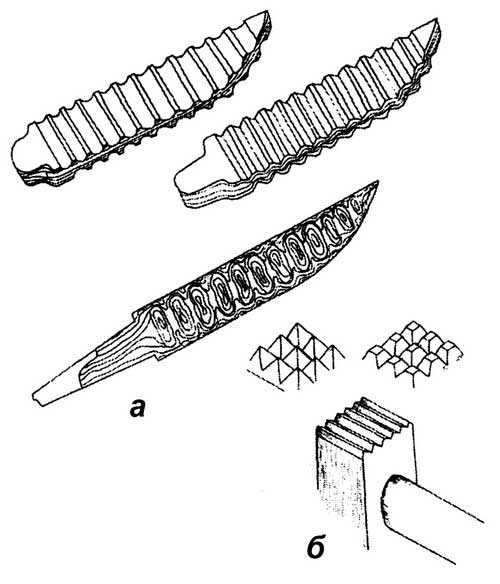

Ковка дамаска

В неоднородном дамаске вид макроструктуры очень сильно влияет на свойства клинка. В разных странах были разработаны десятки, а возможно, и сотни сортов сварочной стали. Несмотря на такое обилие, все эти сорта можно упорядочить, разделив по принципу образования на несколько групп: «дикий», «штемпельный» и «крученый (турецкий)».

«Дикий» узор дамаска образуется при беспорядочном перемешивании металла в результате простой ручной ковки. Лучшие мастера предпочитали ковать клинки из «штемпельного» дамаска с регулярным узором. «Штемпельным» узор назвали в Германии по способу его образования с помощью нанесения специальным штампом - штемпелем строго упорядоченного рельефа на заготовку клинка, в результате чего при ковке слои искажались в заданном порядке. Видов формируемых при этом узоров немного: ступенчатый, волнистый, ромбический (сетчатый) и кольчатый. Ступенчатый узор характеризуется относительно узкими прядями линий, расположенными поперек клинка.

Распространенным видом «штемпельного» узора является ромбический, имеющий две разновидности. Одну из них получают, насекая поверхность заготовки зубилом крест-накрест, отчего узор имеет вид сплетенной из нитей сетки, наброшенной на клинок из «дикого» дамаска. Соответственно, и узор называется «сетчатым». Второй разновидностью является узор, который в Германии называют «мелкие розы». Он имеет вид четких концентрических ромбов и набивается имеющим пирамидальные выступы штампом. Кольчатый вид «штемпельного» узора в США называют «павлиний глаз», хотя он больше похож на «павлиний хвост», поскольку на клинке в четком порядке расположены многочисленные концентрические окружности.

«Турецкий» или «розовый» дамаск

Особенно красивым считается узор «турецкого» дамаска. Так в XVII–XVIII вв. его назвали в Европе, когда увидели привезенные с Востока сабли из местных разновидностей сварочного металла. Другое его название – «розовый» дамаск, обусловленное схожестью вида узора с цветками розы.

Отличительной особенностью «турецкого» дамаска являлось то, что клинки отковывались из предварительно туго закрученных прутков неоднородного металла. Узоры при этом получались крайне разнообразными и причудливыми. Беруальдо Бьянчини, автор вышедшей в 1829 г. книги «О дамасских клинках турецкого типа», писал: «...масса, употребляемая сегодня для создания дамасских клинков, в точности та же самая, какая идет на изготовление клинков совершенно ординарных, т.е. равномерная смесь стали и железа в соотношении два к одному.

Вытягивание дважды рафинированных болванок в полосу и последующее выковывание клинка между двух штампов происходят так же, как и при изготовлении обычного клинка. Единственное различие состоит в том, что штамп для дамаска должен быть снабжен различными рельефами, которые желательно перенести на клинок. При ковке молотом сменяющие друг друга листы стали и железа клинка вдавливаются в углубления штампа, в результате чего возникают углубления или рельеф, которые, будучи затем спилены, дают желаемый узор».

Закалка оружейной стали

Режимы термической обработки изделий из булатной стали всегда привлекали пристальное внимание исследователей. Именно этот этап технологии ее производства окружен наибольшим числом легенд и таинств, дошедших из глубины веков.

И в сравнительно недавние времена, например в XIX в., многие металлурги придавали большое значение способам закалки булата и даже относили их к основным секретам изготовления булатного оружия.

Объяснить, почему металл становится прочнее и тверже, тогда никто не мог, зато рецептов закалки было великое множество: практически каждый мастер имел свой секрет.

Известно, что в качестве закалочной среды широко использовалась и родниковая вода, и вода минеральных источников. Температура воды и растворенные в ней соли оказывали большое влияние на скорость охлаждения изделий, поэтому место отбора воды и ее температуру при закалке держали в строгом секрете. Ввиду того, что клинки из стали с высоким содержанием углерода после закалки в холодной воде легко ломались от удара, в Персии холодное оружие начали закаливать в мокром холсте. Известен метод закалки, при котором перед термической обработкой клинок для тепловой изоляции обмазывался толстым слоем особой глины с разными примесями. Состав удалялся только с лезвия, подлежащего закалке в воде. Образовавшейся при этом «демаркационной» линии в каждой мастерской придавали своеобразный оригинальный рисунок, по которому можно было отличить мастера, изготовившего холодное оружие.

Моча рыжего мальчика и ягодицы молодого раба

Металлурги искали и умели находить среды, в которых сталь охлаждается быстрее, чем в воде. Так, моча и другие растворы солей забирают тепло у раскаленного металла быстрее, чем самая холодная вода.

Заметив эту особенность, средневековые металлурги разрабатывали различные варианты закалки и достигали порой немалых успехов. Вот как Теофил описывает закалку стали, которая режет «стекло и мягкие камни»: «Берут трехлетнего барана, привязывают его и в течение трех дней ничем не кормят. На четвертый день его кормят только папоротником. Спустя два дня такой кормежки, на следующую ночь барана ставят в бочонок с пробитыми внизу дырами. Под эти дыры ставят сосуд, в который собирается моча барана. Собранная таким образом за две-три ночи в достаточном количестве моча изымалась, и в указанной моче барана закаливали инструмент». Существуют легенды, согласно которым булатные клинки закаливали в молоке матери, кормящей сына, в моче рыжего мальчика, трехлетней черной козы и т.д.

Как повествует легенда, в Древней Сирии клинок нагревали до цвета зари и 6 раз вонзали в ягодицы молодого раба. Известны приемы подобной закалки стали охлаждением в теле свиньи, барана или теленка. В Дамаске сабельные клинки нагревали до цвета восходящего солнца и закаливали в крови убиваемого нубийского раба. А вот рецепт закалки кинжала, обнаруженный в одном из храмов на территории Малой Азии и относящийся к IX в.: «Нагреть (клинок) до тех пор, пока он не засветится, как восходящее в пустыне солнце, затем охладить его до цвета царского пурпура, погружая в тело мускулистого раба. Сила раба, переходя в кинжал, и придает металлу твердость».

Древние кузнецы знали и способы предохранения металла от окисления в период нагрева под закалку. Кузнец брал бычьи рога, сжигал их на огне, в полученный пепел примешивал соли и посыпал этой смесью изделия, которые затем нагревали и закаливали в воде или сале.

Тайна литой стали

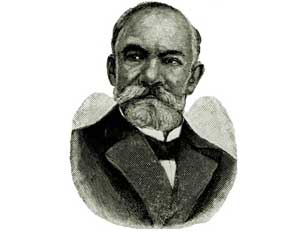

Как ни парадоксально, человек пока так и не смог до конца понять сущность булатной стали, природу уникальных свойств и особенности технологии ее получения. И это несмотря на то, что долгое время использовал изделия из булата, совершенствовал его, терял секреты изготовления и вновь приоткрывал тайны булата, подобно тому, как это сделал в середине XIX в. русский металлург П.П. Аносов.

Необходимо отметить, что П.П. Аносов, неоднократно отмечая в своих работах высокие качества полученного им булата, не уступающего лучшим азиатским булатам, никогда не говорил о том, что раскрыл тайну индийского вутца; более того, он отказался от устоявшегося в то время понятия «дамасская сталь» и выдвинул новое – «русский булат».

Разгадать секрет литой оружейной стали стремились многие видные европейские ученые, в том числе Майкл Фарадей, сын кузнеца. В 1819 г. он исследовал образцы литой стали и пришел к выводу, что ее исключительные свойства объясняются присутствием небольших количеств кремния и алюминия. Хотя этот вывод оказался ошибочным, статья Фарадея вдохновила Жана Робера Бреана, пробирного инспектора Парижского монетного двора, провести серию экспериментов, в которых он вводил в сталь различные элементы. Именно Бреан впервые в 1821 г. высказал догадку о том, что необычные прочность, вязкость и внешний вид литой оружейной стали должны быть обусловлены высоким содержанием углерода. Он установил, что ее структура имеет светлые участки науглероженной стали на темном фоне, который он называл просто сталью.

Производство древнего оружия из булатной стали, окруженной легендарным ореолом сверхдостоинств и священных тайн, как уже хорошо известно, осуществлялось из индийского вутца. Он поставлялся на рынки Персии и Сирии в виде разрубленной пополам «лепешки» литой стали. Содержание углерода в вутце было очень высоким. Так, химический анализ вутца, проведенный по распоряжению П.П. Аносова, показал содержание углерода, равное 1,7–2,0 % масс. и более.

Заготовка индийского вутца имела диаметр примерно 12,5 см, толщину около 1 см и массу примерно 1 кг. Кроме того, слитки вутца имели своеобразные узоры, отличные от рисунка на готовых клинках. По мнению большинства специалистов, лучшие клинки ковали в VII–XII вв. Лезвие индийского клинка после заточки приобретало невероятно высокую режущую способность. Хороший клинок легко перерезал в воздухе газовый платок, в то время как даже современные клинки из самой лучшей стали могут перерезать только плотные виды шелковых тканей. Правда, и обычный стальной клинок можно закалить до твердости вутца, но он будет хрупким как стекло и разлетится на куски при первом же ударе.

К сожалению, в Древней Индии так тщательно скрывали секрет выплавки и технологию изготовления клинков, что, в конце концов, потеряли их совсем. Уже в XII в. табан, например, не могли делать ни в Индии, ни в Сирии, ни в Персии. В настоящее время ни один мастер, ни одна фирма в мире не могут воспроизвести лучшие сорта индийской стали, образцы которой сохранились еще в некоторых музеях Европы. Потеря секретов производства индийского вутца при наличии широкого рынка сбыта его заготовок указывает на ограниченное число мастеров, владевших технологией производства вутца, а также на достаточно высокие для своего времени показатели производительности, выход годного и воспроизводимость технологии получения вутца. С учетом этого можно предположить следующее: технология производства слитка индийского вутца была достаточно проста (как, наверное, и должно было быть, иначе стоило ли ее так тщательно скрывать), а форма в виде лепешки была в те далекие времена единственно правильной для представления готового полупродукта.

В средние века при определении преимуществ того или иного клинка настоящие мастера оценивали крупность узора (ширину волокон) булатной стали, характер рельефа, переплетения и число волокон, цвет травленого фона клинка и его отливы, высоту и длительность звучания клинка при ударе по нему, упругость и т.д. Представляется во многом понятным, что эти критерии контроля качества имели глубокий смысл, дающий информацию, в частности, о режущих свойствах клинка. Ширина высокоуглеродистых волокон характеризовала не только примененный способ получения булатной стали, но и режущие свойства клинка, его упругость и способность к самозатачиванию.

Очевидно, что после заточки и полирования лезвия из булатной стали его режущая кромка уже имела зубчатый рельеф, обусловленный изменяющимися по длине кромки твердостью и износостойкостью ее составляющих. Если учесть, что каждое высокоуглеродистое волокно булатной стали при выходе на режущую кромку имеет профиль определенной кривизны – фактор, существенно повышающий режущую способность клинка, то древние мастера были просто обязаны оценивать ориентировку волокон относительно режущей кромки клинка и его рукоятки.

Первым строго научно объяснил природу булата и связал ее со свойствами этой удивительной стали выдающийся русский металлург Дмитрий Константинович Чернов. Он считал, что при затвердевании сталь распадается на два различных соединения железа с углеродом, которые «играют очень важную роль при назначении такой стали на клинки: при закалке более твердое вещество сильно закаливается, а другое вещество остается слабо закаленным, но так как оба вещества в тонких слоях и фибрах тесно перевиты одно с другим, то получается материал, обладающий одновременно и большой твердостью, и большой вязкостью. Таким образом, оказывается, что булат несравнимо выше лучших сортов стали, приготовленных иными способами».

Легендарный композит

Итак, булат представляет собой композиционный материал. Отметим, что идея создания подобных материалов заимствована человеком у природы.

Множество природных конструкций (стволы деревьев, кости и зубы людей и животных) имеют характерную волокнистую структуру. Она состоит из сравнительно пластичного матричного вещества и более твердого и прочного вещества в виде волокон. Например, древесина – это композиция, состоящая из пучков высокопрочных целлюлозных волокон трубчатого строения, связанных матрицей из органического вещества (лигнина), придающего древесине поперечную жесткость. Зубы людей и животных состоят из твердого и вязкого поверхностного слоя (эмали) и более мягкой сердцевины (дентина). И эмаль, и дентин содержат неорганические микрокристаллы гидроксилапатита игольчатой формы, расположенные в мягкой органической матрице.

Сейчас можно с уверенностью сказать, что булатная сталь была открыта неслучайно и гораздо раньше, чем принято думать. Металлурги бронзового века не могли не обратить внимания на елочное строение бронзовых слитков. Получив первый слиток из железа с тем же елочным строением, древние мастера, вероятно, начали его ковать как бронзу. Конечно, он рассыпался. Однако это не остановило древних металлургов и спустя какое-то время, накопив опыт, они сумели найти решение.

Уникальность булатной стали заключается в том, что она представляет собой принципиально новый класс композиционных материалов. Она не может быть отнесена ни к одному из известных и научно определенных видов естественных и искусственных композитов, в числе которых в настоящее время принято определять волокнистые, слоистые и дисперсно-упрочненные. Особые свойства булата достигаются в результате совместной термомеханической обработки волокон и матрицы и последующего термического упрочнения композита посредством взаимного воздействия его отдельных составляющих и процессов, протекающих в них.

В заключение отметим, что при определенных условиях узорчатый слиток можно получить из однородного расплава. Это достигается путем замедленной кристаллизации высокоуглеродистого сплава, при которой вырастают крупные зерна-кристаллы, размер которых может достигать нескольких миллиметров. По границам этих кристаллов-дендритов выделяются карбиды, образующие цементитную сетку. Ковка такого крупнозернистого металла при невысоких температурах позволяет раздробить сплошную цементитную сетку на мелкие частицы и сформировать видимый глазом узор. Полученный таким образом узорчатый металл исследователи в настоящее время называют «дендритной» сталью – по дендритному характеру кристаллизации слитка, или «ликвационным» булатом – по механизму образования узора вследствие ликвации углерода. Клинки из «ликвационного» булата современные кузнецы расковывают при нагреве до температур, не превышающих 850 °С. Это обязательное условие; иначе, при более сильном разогреве, карбидные частицы полностью растворяются и магические узоры исчезают.

Источник: Энциклопедия «Металлургия и время», Голубев О.В., Карабасов Ю.С., Коротченко Н.А., Черноусов П.И.

«Металлургия и время» — совместный проект ОМК и Московского института стали и сплавов (НИТУ МИСиС).

Предыдущие статьи по схожей тематике:

Технологии, которые были забыты

Технологии, которые не исчезли

Металлургия Древнего Египта в раннем бронзовом веке.

Легендарное оружие... Хоролуг... Как это сделано.

Приручившие дамаск. Наталья. Мария.

Оригинал статьи в блоге:

http://paulus-raul.livejournal...

Т.к. все статьи журнала взаимосвязаны, то их надо рассматривать в совокупности.

Если Вы чего-то не понимаете, то Вам необходимо прочитать ВЕСЬ ранее написанный материал и еще немного учебников.

Бонус - стих:

Человек знаком с железом с незапамятных времен

Вспоминал ГОМЕР железо, нож имел ТУТАНХАМОН.

И хотя его запасы трудно даже подсчитать,

Вам нигде куска железа, кроме свалки, не сыскать.

По теории, конечно, возникает иногда,

Но металл "съедает" быстро кислота, нагрев, вода...

Есть, конечно, шанс счастливый, дар небесный так сказать,

Метеорное железо попытаться отыскать.

(Предки так и поступали - находили и ковали.)

И хотя метеориты выпадают каждый год

Но нечасто их находят, и не всякий подойдет.

Есть нужда - решенье будет! Предок печь сооружает

Уложив руду и уголь, жар мехами раздувает.

Кислород руды и уголь СО2 образовали

А железо, в виде губки, уплотняли и ковали.

Постепенно у железа стали твердость повышать

В ходе плавки и при ковке углеродом насыщать.

(Как сегодня бы сказали, стали СТАЛИ получать.)

Кузнецы в ДАМАСКЕ как-то из обломков меч скуют

И отметят, у металла твердость, гибкость возрастут.

Осознав, шагнули дальше. Стали проволочки брать

И, скрутив их как веревку, сабли и щиты ковать.

Мы пошли путем особым - и у нас БУЛАТ литой -

Ковкой только придавали, форму стали боевой.

В это трудно нам поверить, но приходиться признать

Лучшей сабли, чем индийской, вам нигде не отыскать.

Всем хорош клинок булатный - острый, гибкий... Но цена!!!

За клинок не самый лучший продавец просил слона.

За клинок хорошей стали мог полцарства запросить!

Нож такой картошку чистить вряд ли кто-то мог купить.

К сожалению, секреты берегли от чуждых глаз.

Как не жаль, но люди смертны, не дошел секрет до нас...

Много позже АГРИКОЛА что открыл и что узнал,

Обобщил в труде научном про руду и про металл.

Раскрывая тайны сталей, вышел в лидеры Урал,

Со времен Петра готовит замечательный металл.

Здесь АМОСОВ "по науке" получает результат -

В Златоусте изготовил лучше прежнего булат!

СЫРОДУТНЫЙ способ долог, КРИЦУ трудно проковать,

И пришлось по ходу дела технологию менять.

Увеличив печь в размерах, стали дуть еще сильней,

Возросла температура, и процесс пошел быстрей.

Рудный слой, объятый жаром, тает как на солнце лед

И из ДОМНЫ, как из бочки ЧУГУНА струя течет.

Постепенно добавляют то руду, то угля слой,

Вновь и вновь чугун сливают ярко - огненной струей.

Часть его идет в ОТЛИВКИ. Ядра, памятники льют,

Для оград узор чугунный по МОДЕЛЯМ создают.

Часть другую, много больше, ПЕРЕДЕЛЫВАЮТ в сталь,

Тяжелей, работы этой, отыскали б вы едва ль!

Были способы различны. Но в итоге ЖАР и ПОТ

Из чугунного расплава выжигали углерод.

БЕССЕМЕР всю жизнь боролся за технический прогресс

Наибольшая заслуга - БЕССЕМЕРОВСКИЙ процесс.

Метод ясен, прост и дешев. Взяли ковш с дырявым дном,

Подключили сжатый воздух и залили чугуном.

Воздух сквозь чугун, всплывая, примесь вредную сжигал,

Кончил дым валить клубами - все! Пора сливать металл.

Долго все "УРА" кричали, чьи-то руки автор жмет,

Накричавшись, отдышавшись, принялись писать отчет.

Метод - проще не бывает. Полчаса - готов металл,

Плюс к тому и все расходы многократно сокращал.

Правда, заливать КОНВЕРТЕР надо жидким чугуном -

Значит ни на шаг от домен и нельзя расплавить ЛОМ.

Газ в металле оставался, трудно на процесс влиять,

Часть металла выгорала, словом было что ругать.

ТОМАС, для немецкой стали, облицовку заменил,

Известняк, в расплав, добавив - первым ФОСФОР удалил.

В наши дни конвертер стали кислородом продувать

И МАРТЕНОВСКИЕ ПЕЧИ начинают забывать.

А тогда MAPTEH и СИМЕНС верный путь найти сумели -

Поступавший в топку воздух уходящим дымом грели!

Стали лом переплавлять, все, что нужно добавлять,

Потекла река металла, и проблем почти не стало.

Предки сделали немало, но пришел и наш черед

Опираясь на науку сделать новый шаг вперед.

Не от скуки, а для дела приходилось изучать,

Как в ЛЕГИРОВАННЫХ сталях прочность, стойкость повышать.

Кремний с марганцем упругость повышают у пружин,

Возрастает ХЛАДОСТОЙКОСТЬ у мостов, рессор, машин.

Трансформатор станет лучше, если кремний в сталь введем,

Жизнь подшипникам продляют кремний марганец и хром.

БЫСТРОРЕЖУЩИЕ стали - здесь всегда вольфрам найдем,

Твердость, прочность повышают молибден, ванадий, хром.

Нержавеющие стали - добавляем никель, хром,

Чтобы сваривались лучше и титан туда введем.

Где за тысячу нагревы нужен никель, кобальт, хром,

Молибден, титан, ниобий для надежности введем.

Сталь особого состава у литой брони и плит,

Алюминий медь, самарий добавляются в магнит...

Рассуждая о железе до утра бы кончить речь -

Надо вспомнить про ученых, путь руды, электропечь...

Лучше здесь рассказ закончим, как нам этого не жаль,

В жизни, в технике железо не всегда чугун и сталь.

Прасолов Ю.

Оценили 74 человека

117 кармы