В ожидании войны

Проблемы с танковым производством в Советском Союзе 20-30-х годов, связанные прежде всего с неготовностью промышленности, отчасти объяснялись отставанием броневой отрасли. К началу 1932 года только два предприятия из запланированных четырех могли выплавлять и прокатывать броню. Это были ижорский и мариупольский заводы. По причине чрезмерно высоких требований к скорости производства (это было приметой того времени) данные заводы хронически отставали от планов. Так, на одном из старейших предприятий страны, ижорском заводе в городе Колпино, за год смогли освоить только 38% плана, а в Мариуполе на заводе имени Ильича – всего одну четверть. Во многом это было связано с производством сложной цементированной гетерогенной брони, которую в нашей стране умели делать еще с 1910 года. Подобный сорт брони требовался для противостояния остроголовым снарядам и пулям, чего обычная гомогенная средней и низкой твердости не обеспечивала. На то время цементированная броня делилась на два сорта: низкоотпущенная односторонне цементированная с достаточной твердой тыльной стороной и во втором варианте — с тыльной стороной средней твердости. В основном для производства подобных «бутербродов» требовалась хромомолибденовая и хромоникельмолибденовая сталь, требовавшая дефицитных импортных ферросплавных присадок. Основным легирующим элементом этих сталей являлся хром (1,5–2,5%), способствующий интенсивному науглероживанию и достижению высокой твердости цементированного слоя после закалки. Попытка использования для цементированной стали взамен импортного хрома отечественного марганца и кремния дали отрицательный результат. При легировании марганцем выявилось, что сталь склонна к росту зерна при температуре цементации (920–950 градусов Цельсия), особенно при длительных выдержках, необходимых для цементации на большую глубину. Исправление перегретого при цементации науглероженного слоя представляло значительные трудности и было связано с необходимостью применения многократной перекристаллизации, что вызывало значительное обезуглероживание цементированного слоя и поводки листов, а также экономически было нерентабельно. Тем не менее, до начала 30-х годов цементированная броня находила применение как в авиации, так и в танкостроении. В самолетах бронелисты толщиной до 13 мм были цементированные, как танковая броня до 30 мм. Были также разработки пулестойкой 20-мм цементированной брони, которые дальше экспериментальных разработок не пошли. Такая броня однозначно должна была быть массовой, что требовало просто гигантских ресурсов на освоение производства.

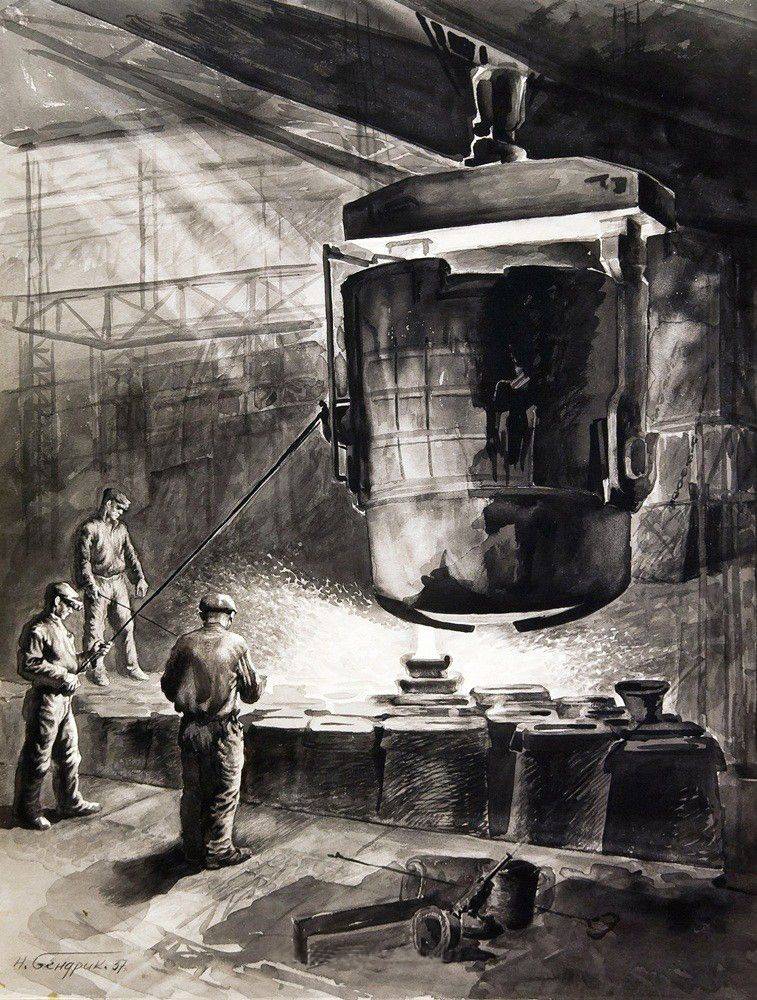

Выплавка брони для Т-34 в военное время на заводе №183. Источник: t34inform.ru

Несмотря на такие сложности с производством цементированной брони, из неё практически полностью изготавливался корпус танка Т-28. Но постепенно отечественная промышленность отказывалась от технологий цементирования бронелистов, во многом по причине крайне высокого брака. Учитывая планы производства, которые требовали правительство и профильные наркоматы, это было совсем неудивительно. Первым на новую броню перешел ижорский завод, освоив выплавку высокотвердой хромо-кремнисто-марганцовистой брони «ПИ». В Мариуполе освоили гетерогенную марганцевистую «МИ». Страна постепенно переходила на собственный опыт проектирования брони. До этого времени он основывался на иностранных технологиях (преимущественно британских). Отказ от цементирования брони заставил при неизменной бронестойкости делать листы толще. Так, вместо 10- и 13-мм цементированной брони корпус Т-26 приходилось варить из 15-мм листов ижорской стали «ПИ». В этом случае танк тяжелел на 800 килограммов. Надо отметить, что переход с дорогой цементированной стали на относительно низкозатратные технологии гомогенной брони оказались очень кстати в военное время. Если бы этого не произошло в предвоенные годы, освоение выплавки и проката дорогостоящих сортов брони было бы маловероятно с учетом эвакуации предприятий в 1941-1942 годах.

С предвоенных лет главную роль в поиске и исследованиях новых типов брони играл «Броневой институт» ЦНИИ-48, который сейчас известен как НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей». Коллектив инженеров и ученых ЦНИИ-48 определял магистральные направления отечественной индустрии брони. В последнее десятилетие перед войной серьезным вызовом стало появление за рубежом бронебойной артиллерии калибров от 20 до 50 мм. Это заставило разработчиков искать новые рецептуры варки танковой брони.

Рождение 8С

Заменить цементированную броню, устойчивую к остроголовым снарядам и пулям на легкой и средней бронетехнике, можно только высокотвердой сталью. И это с успехом освоили отечественные металлурги. Из брони высокой твердости толщиной 8 и 10 мм изготавливали корпуса бронеавтомобилей БА-10, легких танков Т-60 (толщина брони 15 мм, лобовой — 35 мм), Т-26 (толщина брони 15 мм) и, конечно, средних танков Т-34 (толщина брони 45 мм). У немцев также в приоритете была высокотвердая броня. Фактически вся броня (начиная с касок пехотинцев и заканчивая авиационными защитными конструкциями) со временем стала высокой твердости, заменив цементированную. Пожалуй, только тяжелые КВ могли себе позволить броню средней твердости, но за это пришлось расплачиваться большей толщиной листов и конечной массой танка.

Настоящим венцом творчества отечественных металлургов стала бронесталь 8С, основа противоснарядной защиты танка Т-34. Надо отметить, что производство брони 8С в предвоенные годы и период Великой Отечественной войны представляло собой два серьезно различающихся процесса. Даже для предвоенной промышленности Советского Союза производство 8С было сложными и дорогим процессом. Успешно его освоить смогли лишь в Мариуполе. Химический состав 8С: С – 0,22-0,28%, Mn – 1,0-1,5%, Si — 1,1-1,6%, Cr – 0,7-1,0%, Ni – 1,0-1,5%, Mo – 0,15-0,25%, P – менее 0,035% и S – менее 0,03%. Для выплавки требовались мартеновские печи емкостью до 180 тонн, разливающие будущую броню в относительно небольшие изложницы по 7,4 тонны каждая. Раскисление жидкого сплава (удаление лишнего кислорода) в печи производилось затратным диффузным способом с применением углерода или кремния. Готовый слиток из изложницы доставали и прокатывали с последующим медленным охлаждением. В дальнейшем будущую броню снова нагревали до 650-680 градусов и охлаждали на воздухе: это был высокий отпуск, призванный придать стали пластичность и снизить хрупкость. Только после этого можно было подвергать листы стали механической обработке, так как последующая закалка и низкий отпуск при 250 градусах делали её слишком твердой. Фактически после финальной процедуры закалки с 8С сложно было что-то сделать, кроме как сварить из нее корпус. Но и здесь были фундаментальные трудности. Значительные внутренние сварочные напряжения, возникающие вследствие низкой пластичности металла брони 8С, особенно при невысоком ее качестве, приводящие к образованию трещин, которые часто увеличивались с течением времени. Трещины вокруг швов могли образовываться даже через 100 дней после изготовления танка. Это стало настоящим бичом танкостроения Советского Союза в годы войны. А в довоенный период самым действенным способом предотвращения образования трещин при сварке брони 8С являлось применение предварительного местного подогрева зоны сварки до температуры 250-280 градусов. Для этой цели в ЦНИИ-48 были разработаны специальные индукторы.

"Завод имени Ильича. Разливка стали". Автор Н. К. Бендрик, 1937 год. Источник: pinterest.com

Источник: t34inform.ru

8С не являлась единственной маркой стали для изготовления брони Т-34. Где была возможность, ее меняли на другие, более дешевые сорта. В предвоенное время в ЦНИИ-48 разработали конструкционную броню 2П, производство которой серьезно экономило электроэнергию и упрощало прокат листов.

Химический состав 2П: С – 0,23-0,29%, Mn – 1,2-1,6%, Si — 1,2-1,6%, Cr – менее 0,3%, Ni – менее 0,5%, Mo – 0,15-0,25%, P – менее 0,035% и S – менее 0,03%. Как видно, основная экономия заключалась в дефицитных никеле и хроме. В то же время для 2П оставались неизменными очень жесткие допуски по наличию фосфора и серы, что, конечно, было сложнодостижимым, особенно в военное время. Несмотря на все упрощения, конструкционная броня из стали 2П все же подвергалась термической обработке – закалке и высокому отпуску, что существенно загружало термическое оборудование, необходимое для термической обработки более ответственных броневых деталей танков, а также значительно увеличивало цикл производства. В ходе войны специалисты ЦНИИ-48 сумели разработать технологии получения аналогичных сталей, производство которых освобождало ресурсы под основную броню 8С.

Продолжение следует…

Оценили 24 человека

27 кармы