Омский нефтеперерабатывающий завод, входящий в «Газпром-нефть», получил первую опытную партию игольчатого кокса, который до настоящего времени в России не производился. Программа выпуска новой продукции разработана «Газпром нефтью» совместно со специалистами Уфимского государственного нефтяного технического университета.

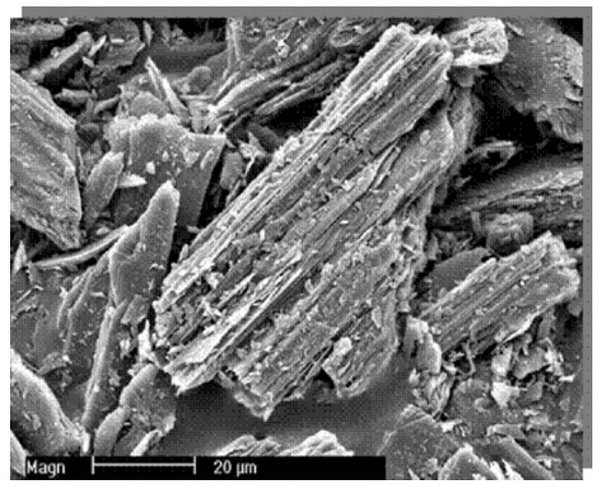

Электронная микрофотография типичного игольчатого кокса

В процессе переработки нефти остаются тяжёлые фракции, из которых можно получить ещё ряд полезных продуктов. К ним относится, например, кокс – твёрдый материал, который в зависимости от условий коксования и исходного сырья содержит от 91 до 99.5% углерода.

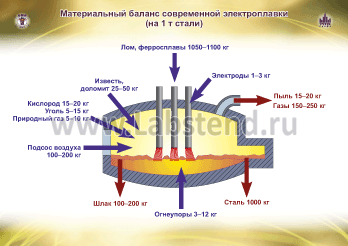

Основной сферой применения нефтяного кокса является изготовление графитовых электродов для электроплавильных печей чёрной и цветной металлургии и электролизных установок в электрохимической промышленности. Критическим параметром, определяющих качество и работоспособность электродов является содержание серы в коксе.

Из высокосернистого сырья получается т.н. губчатый кокс с удельным сопротивлением 5000 Омсм. Из сырья с низким содержанием серы можно получить игольчатый кокс с волокнистой структурой и удельным сопротивлением 800 Омсм.

Это означает, что при одинаковом напряжении сила тока, проходящего через электроды из игольчатого кокса, более чем в шесть раз превосходит силу тока, проходящего через электроды из губчатого кокса, при одинаковых размерах и форме электродов. Согласно же закону Фарадея, количество вещества, выделяющегося на электродах за единицу времени прямо пропорционально силе тока. Это означает, что только замена электродов из губчатого кокса на электроды из игольчатого кокса увеличивает производительность электрохимической установки более чем в шесть раз.

До сих пор игольчатый кокс производился только в США, Великобритании и Японии. Российским металлургам и электрохимикам приходилось закупать импортные электроды или же пользоваться отечественными на основе губчатого кокса гораздо более низкого качества. Естественно, что это сказывалось на себестоимости конечного продукта.

Успехи специалистов Уфимского государственного нефтяного технического университета и работников Омского НПЗ в деле освоения производства отечественного кокса трудно переоценить. «Промышленный выпуск игольчатого кокса на ОНПЗ позволит снизить зависимость российских производителей углеграфитовой продукции от зарубежных поставщиков», — подчеркнул заместитель генерального директора по логистике, переработке и сбыту Анатолий Чернер.

Поскольку производство игольчатого кокса в технологическом плане более сложный процесс, чем производство обычного кокса, себестоимость его выше. Но поскольку металлурги готовы платить за качественные и высокопроизводительные электроды, то ожидаемый экономический эффект при переводе одной коксовой печи на производство игольчатого кокса – 10 млн. рублей в год. И эти деньги останутся в России, а не уйдут заграницу.

Не останутся внакладе и металлурги. В самой Омской области расположено несколько металлургических предприятий, которые выиграют на накладных расходах, когда ОМПЗ наладит крупнотоннажный выпуск игольчатого кокса. Кроме того, продукция отечественного производителя будет дешевле импортной, а цена на неё не будет так жёстко зависеть от колебаний валютных курсов.

Россия сегодня сделала очень важный шаг к тому, чтобы стать четвёртой страной – производителем игольчатого кокса. Когда на ОМПЗ и других нефтеперерабатывающих заводах страны будут запущены мощности по производству игольчатого кокса, это позволит России не только обеспечить себя этим важным продуктом, но и побороться за своё место на международном рынке.

Оценили 54 человека

141 кармы