Всех сердечно приветствую в своём блоге!

В предыдущей статье речь шла об амбициях. Эту тему можно продолжить применительно к претензиям Нью-Йорка. К концу 1880-х годов мощный экономический рост, благодаря которому город сей занял ведущее положение в качестве центра экономической, культурной и интеллектуальной жизни Северной Америки, наконец, сделал возможным строительство кафедрального храма. В этот период растущего благосостояния и гражданских устремлений начались крупные кампании по строительству Метрополитен-оперы (1881-84), Карнеги-холла (1889-91), Нью-Йоркского ботанического сада (1891), Колумбийского и Нью-Йоркского университетов (оба 1892), Музея искусств Метрополитен (1894), Городского колледжа (1897) и Нью-Йоркской публичной библиотеки (1898). И, поскольку Нью-Йорк боролся за международный статус, все эти проекты изначально склонялись подражать крупным учреждениям европейских городов и великим произведениям европейской культуры. На этом фоне епископалы Нью-Йорка наконец-то получили свой великий собор. 1 июня 1887 года епископ Генри Кодман Поттер объявил, что епископалы Нью-Йорка построят в городе большой собор, который будет служить их "экуменической резиденцией" и символом космополитизма Нью-Йорка, "американским Вестминстерским аббатством".

Проект архитекторов Heins & LaFarge. 1889 г.

Зацените надпись на табличке:

Здесь строится Великий собор

Таким образом, на смене 19-го и 20-го веков возник Мегапроект, потребовавший и больших вложений, и решения многих проблем. Кроме создания подходящей для амбициозных планов территории (собирали площадку под мегапроект буквально по кускам, ибо земля была в частной собственности, за которую обычно держатся до последнего), решения неурядиц со сложным и слабым грунтовым основанием, главной проблемой было возведение восьми монументальных колонн апсиды. Эти серо-гранитные монолиты высотой пятьдесят четыре фута (16.46 м) и диаметром шесть футов (1.83 м), весом 130 (по другим данным - 160) тонн каждая, должны были стать самыми большими колоннами, когда-либо добытыми в Америке, и вторыми по величине каменными колоннами в мире (после колонн Исаакиевского собора - 17 м).

Прекрасный богато иллюстрированный материал по колоннам, их изготовлению и монтажу можно найти на страницах нашего журнала. Я же дополню его, насколько могу, временно отложив описание самого токарного станка :о)

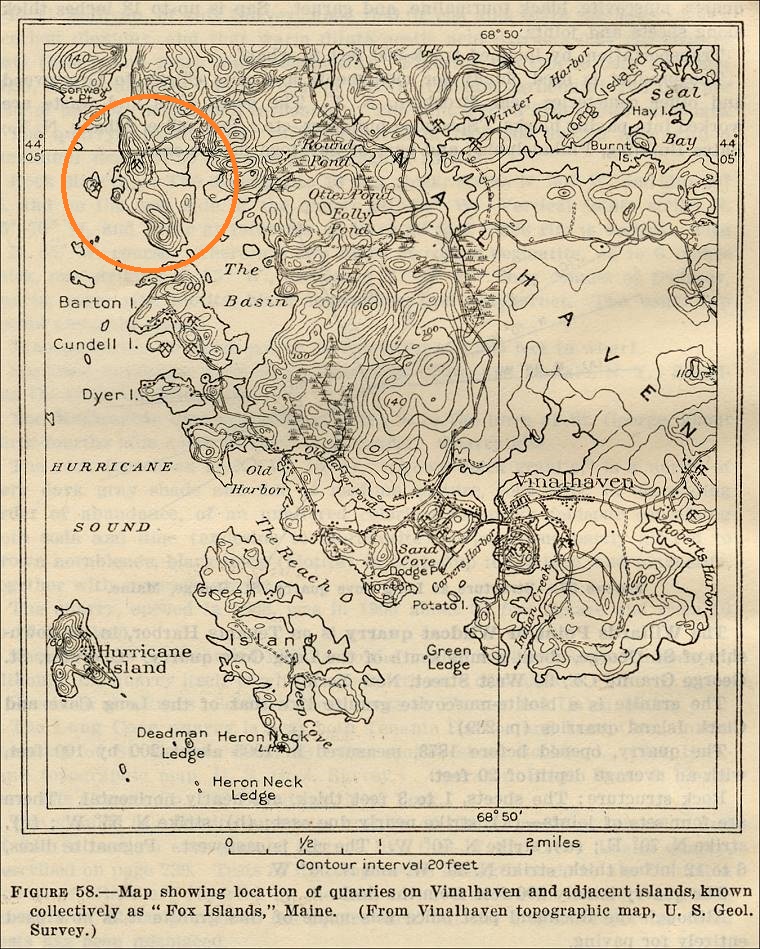

Гранит

В заливе Пенобскот у прибрежного города Рокленд, штат Мэн, находится огромный шельф из гранита. Остров Фокс, позже названный Винальхейвен (Vinalhaven), представляет собой практически огромный гранитный выступ из морских вод длиной 9 миль и шириной 2 мили. В период процветания гранитной добычи (с 1880 по 1900 год) на острове было около 75 карьеров. Большинство из них принадлежало четырём основным карьерным компаниям острова; другие управлялись независимыми операторами. Из-за возтребованности гранита города, подобные тем, что на Винальхейвене, быстро росли. На пике популярности в Винальхейвене работало 1200-1500 человек. Спрос на гранитные карьеры стимулировал иммиграцию из Швеции, Финляндии, Шотландии, Ирландии, Испании и Италии. Близость к воде давала местной гранитной промышленности преимущество. Доставка гранита на шхунах, шлюпах и баржах была дешевле и эффективнее. Здесь находилось несколько карьеров компании Bodwell Granite Company - одной из крупнейших в стране и основных работодателей Винальхейвена с 1871 по 1910 год.

Немного конкретных сведений из бюллетеня "Граниты штата Мэн".

"Карьер Палмер или Уорф (Wharff) в городе Винальхейвен находился рядом, напротив острова Леадбеттер. Оператор - Bodwell Granite Company, Rockland, Me.

Гранит представляет собой биотитовый гранит общего розовато-охристого, средне-серого цвета и крупной текстуры, размер полевых шпатов составляет до трёх четвертей дюйма, а биотита - до двух десятых дюйма. Он идентичен граниту карьера Sands, за изключением того, что калийный полевой шпат имеет немного более розоватый оттенок, а белый натриево-известковый полевой шпат имеет слегка зеленоватый оттенок. Общий тон цвета «теплее». В шлифе редко видна небольшая роговая обманка. Карьер находится на западной стороне хребта высотой 100 футов. Его площадь составляет около 500 квадратных футов, а средняя глубина - 25 футов. Нет необходимости в зачистке или откачивании.

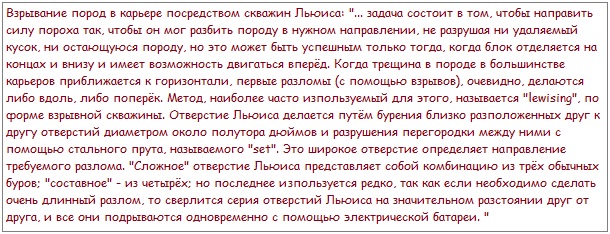

... Из-за структуры (горных пород) здесь (скальный массив) обычно взрывают посредством скважин Льюиса (см. на картинке ниже) вдоль волокон (восток-запад), а затем разкалывают пробочным бурением вдоль разлома.

Таким образом толстые пласты могут быть разделены вдоль волокон на разстояние 200 футов. Один оторванный блок имел размеры 300 футов вдоль волокон, 120 футов вдоль разлома и имел толщину 15 футов. Дайки аплитов редки. Толщина карьерного сока достигает 6 дюймов по поверхности пластины и стыка. У поверхностей интенсивный цвет.

Завод (машинное оборудование карьера) состоит из 5 буровых вышек, 2 подъёмных машин, 2 паровых буровых установок, 1 парового воздушного компрессора Ingersoll & Sargeant Duplex (производительностью 525 кубических футов воздуха в минуту), 1 канальщика (машины для вырезки желобов), 7 пневматических свёрл и 1 токарного станка для гранита, способного нести колонны 70 на 7 футов, изготовленного Cheney & Spiller, Бостон.

Транспортировка осуществляется гужевым транспортом, протяжённость 700 футов до пристани, где блоки загружаются на шхуны и доставляются либо к рубочным сараям в карьере Sands, либо непосредственно на рынок.

Продукция изпользуется в основном для строительства мостов и зданий, а отходы перерабатываются в брусчатку. Этот карьер, как и карьер Sands, служил поставщиком материалов для нью-йоркской таможни."

Изготовление колонн

Считалось, что Wharff - единственный карьер в Соединённых Штатах, который может производить монолиты размера, требуемого для соборных колонн. В 1899 году архитекторы Heins & LaFarge заказали кампании Bodwell Granite восемь массивных колонн. Они должны были быть диаметром 6 футов и высотой 54 фута, стоящие на постаментах высотой 15 футов. В результате каменоломня на острове Виналхейвен начала работы по добыче этого гранита.

Карьерные работы велись изключительно методом бурения и разклинивания. Взрывные работы изключались по той причине, что монолитный камень будет раздроблен и в нём появятся дефекты, которые нарушат целостность готовой работы. По этой же причине работы в карьере нельзя было вести в холодное время года. Для отделения блоков от скального массива отверстия сверлили сверху и сбоку от извлекаемой массы и в направлении сложения зерна гранита. Самое примечательное, что единственный дефект, с которым можно было столкнуться в розовом биотитовом граните - иногда встречающиеся чёрные сучки (узлы) и узкие неправильные дайки пегматита и аплита, прорезающие гранит в нескольких местах. Чёрный узел ещё называют быстрорастущим, он портит камень. В карьере Wharff удалось получить розовато-серый гранит большой поперечной прочности, без швов, трещин и дефектов. Безусловно, для колонн таких больших размеров изъяны были бы фатальными.

Как отмечают на сайте собора, в мире существует только один пример более крупных колонн. Колонны Собора Святого Исаакия в Санкт-Петербурге, Россия, имеют высоту 55 футов и диаметр 7 футов 3 дюйма.

К августу 1899 года из гранитного хребта был изъят первый блок гранита размером 64 x 6 x 7 футов и весом около 300 тонн. На блоке стоят суперинтендант Эдвард Рассел и работники карьера. Эта фотография появилась во многих национальных изданиях и привлекла внимание страны к масштабам работ, выполняемых для собора.

Wharff Quarry, Vinalhaven. Блоки для собора Святого Иоанна Богослова. Коллекция стеклянных пластинок Мерритью, Историческое общество Виналхейвена

Добыча таких огромных масс - операция, требующая величайшей осторожности. Любое неверное движение легко разрушит многонедельную работу. Из-за уникальности работ усилия Виналхейвена по добыче этого гранита на берегу моря не остались без внимания инженерного и научного сообщества того времени.

Заготовки для колонн, Wharff Quarry, Vinalhaven, 1901 год. На фото видно, что идут работы по грубой ручной отёске блока справа до цилиндрической формы перед подачей на токарный станок. Коллекция стеклянных пластинок Мерритью, Историческое общество Виналхейвена (Merrithew Glass Collection, Vinalhaven Historical Society).

От забоя карьера, который находится примерно на уровне поверхности земли, каменную заготовку перемещали к токарному станку примерно на четверть мили немного вниз по склону.

Токарный станок в работе, на заднем плане частично закруглённый блок и забой. Коллекция стеклянных тарелок Мерритью, Историческое общество Винальхейвена

Катили блоки от забоя на стальных роликах, подтягивая стальными тросами и подъёмным двигателем. Кроме того, блок удерживали тросами, чтобы не «убежал». Рядом с токарным станком блоки вручную округляли с точностью до 3 дюймов над проектной поверхностью.

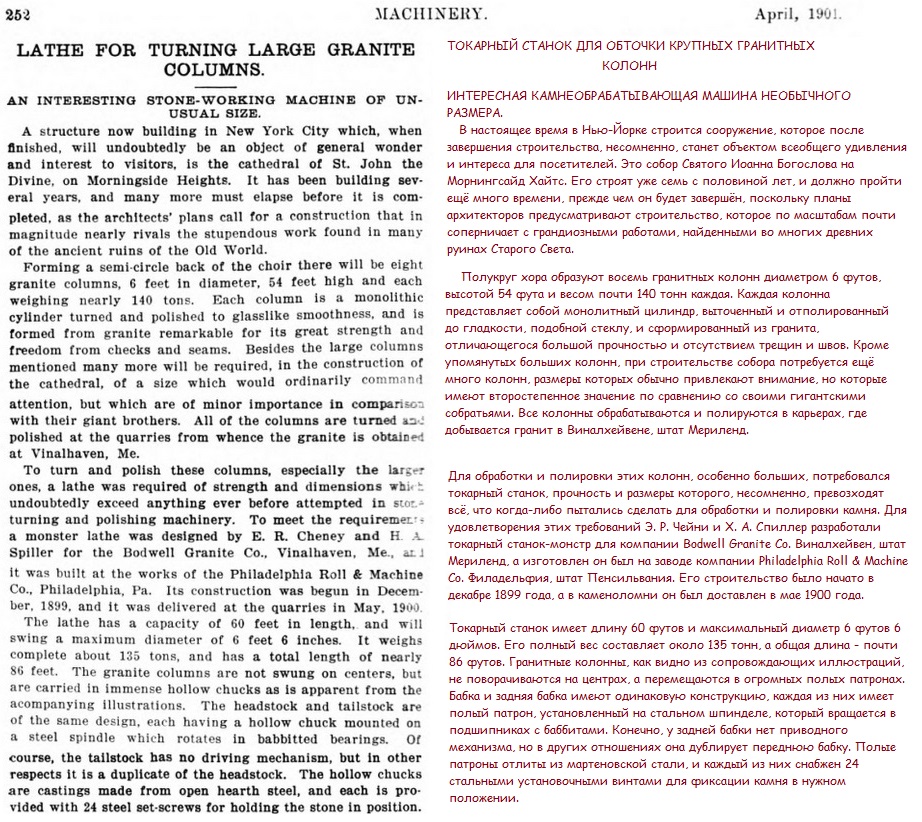

Токарный станок

Вот мы и встречаемся с токарным монстром :о) Супер-пупер проект нуждался и в суперском оснащении. Полагая, что обточка гигантских колонн на токарном станке будет и быстрее и качественнее (а главное, всему миру заметнее), разпорядители проекта (читай, церковь) заказали проектировку, а затем и изготовление гигантского токарного станка. Цитирую публикацию в Machinery в апреле 1901 года

Обратите внимание, что обтачиваемая заготовка в станке вращается усилием, прилагаемым к ней только с одного торца (передней бабки). Далее, колонна подвешивается, удерживаясь патронами по торцам, в результате работает как балка. А в таковой балке в нижнем сечении возникают разтягивающие усилия, в верхнем сечении усилия сжимающие. Камень работает на сжатие, а разтягиванию сопротивляется плохо. Большая длина и вес заготовки вызвали, естественно, и большие внутренние напряжения в граните. К ним добавились напряжения от скручивания (колонну, побуждаемую к вращению с одного торца, пытались затормозить резцы, движущиеся вдоль оси вплоть до противоположного торца, находящегося на разстоянии 60 футов от первого). Естественно, это повлекло за собой крупные неприятности. Но о них в продолжении статьи.

По ссылке в Machinery можно полюбоваться не только внешним видом станка но и чертежами его.

Из этого чертежа видно, насколько заготовка может быть обточкой уменьшена в диаметре, а также как разположены диски, которыми непосредственно обкалывается гранит.

Чертёж установки диска

Изготовление токарного гиганта на заводе. Изготовление было начато в декабре 1899 года, а в мае 1900 года станок был доставлен в карьер, где его установка и наладка производились под руководством мастера механического цеха Дж. У. Борна.

Для обточки заготовок изпользовалось восемь режущих инструментов, каждый из которых мог делать срез до 3 дюймов, так что колонна при каждом прохождении резцов по всей длине станины могла быть уменьшена в диаметре на 2 фута. На практике рез обычно устанавливался на уровне 1,5 дюйма. Обращаю ваше внимание, что клиновидные диски названы резцами, и употреблено слово "рез". По факту, в результате действия клиновидных дисков произходило разкалывание или скол лицевой поверхности камня.

Правка и полировка колонны

Когда колонне придавали нужную форму, к стойкам инструмента прикрепляли чашеобразные устройства, которые заполняли дробью из закалённой стали. Обработка таким абразивом придавала поверхности колонн грубую шлифовку. Окончательная тонкая полировка достигалась аналогичным способом, но с изпользованием песка и порошкообразного наждака. Во время токарной обработки гранитные колонны совершали 1,75 оборота в минуту. Во время шлифовки колонна делала около 3 оборотов в минуту. Контрвал, к которому был прикреплён токарный станок, приводится в движение паровым двигателем мощностью 50 л.с. В конечном итоге каждая 300-тонная заготовка должна была быть уменьшена до 130 тонн, и на это требовалось 6 недель.

Так начинался репортаж на первой полосе журнала Scientific American 12 января 1901 года, посвящённый знаменательному событию. Научное, архитектурное, инженерное и производственное сообщества следили за этим грандиозным предприятием в течение нескольких месяцев.

(продолжение следует)

Первые части серии:

Обработка мрамора-гранита в конце 19 века. 1

Как в Штатах добывали и обрабатывали мрамор и гранит в конце 19 века. 2

Зачем возводились "неподъёмные" соборы и ставились рекорды великолепия

Оценили 19 человек

45 кармы