Продолжаю тему искусственного камня 18-19-х веков (ссылки в конце статьи).

В качестве основы взяла статью Caroline Stanford "Revisiting the origins of Coade stone" c дополнениями из других източников. Для облегчения чтения убрала отсылки к другим публикациям. Перевод доморощенный с помощью Гугля и Дипла. Изображения взяты из интернета.

Предыдущая статья заканчивалась словами:

"... то, что камень Коуд был единой, запатентованной формулой, является, пожалуй, самым живучим мифом."

Хотя по своим компонентам состав не изменялся, изменялись его пропорции и размеры зёрен некоторых из них, что обусловливалось размерами изделий, подвергавшихся обжигу. Так что, секрет искусственного камня Коуд, если он и существовал, заключался в непревзойдённом мастерстве ремесленников, замешивавших глину, и кочегаров, обслуживавших печь.

Как выявил ещё Пинко, последним препятствием на пути успеха искусственного камня в основном были производители изделий из природного камня и некоторые архитекторы. Первые старательно отговаривали модельеров от участия в работе мануфактуры, аргументируя тем, что искусственный камень - это лишь "жалкая поделка" по сравнению с изделиями из натурального камня, что вся торговля будет их презирать за участие в таком производстве.

Коуд, конечно же, учла сей нюанс, всячески подчёркивая, что её изделия соединяли архитектуру и изобразительное искусство. Ещё будучи партнёром Коуд, в 1771 году Пинко на выставке в Обществе художников (где экспонировались только оригиналы) представил копию вазы Боргезе. Вазу приняли для экспозиции только благодаря её красоте, но поместили всё-таки лишь в вестибюле. Ваза привлекла внимание и появился спрос на копии. Из-за этой самой вазы, а также ещё по ряду причин, Коуд быстренько отделалась от Пинко. Дело в том, что Пинко не упоминал миссис Коуд в своем памфлете и, похоже, разозлил её тем, что взял некоторые деловые операции в свои руки, включая соглашение о поставке ваз Боргезе для Стоурхеда и Кедлстона (Stourhead, Kedleston).

11 сентября 1771 года миссис Коуд разместила объявления, в которых говорилось следующее: "В связи с тем, что мистер Дэниел Пинкот был представлен как партнёр в мануфактуре, которую он держит; Элеонора Коуд, настоящая владелица, считает нужным сообщить общественности, что упомянутый мистер Пинкот не имеет никакой собственности в этом деле; и никакие контракты или соглашения, покупки или расписки не будут приниматься ею без её подписи или одобрения". Через три дня она объявила, что Пинко на неё больше не работает. Но, отделавшись от партнёра, в течение многих лет после его увольнения Коуд продолжала изпользовать некоторые формы Пинко, в том числе вазу Боргезе и рельефные плакетки с изображением фригийских пастуха и пастушки.

Большая плакетка (85 х 133 см) с изображением Флоры, отлитая из гипса по оригиналу XVIII века для доктора Джона Леттсома , вероятно, по модели Джона Бэкона. На пьедестале высечена надпись «COAD LAMBETH 1789».

Секреты успеха миссис Коуд

Вступая в первоначальное партнерство с Пинко, дочь и мать Коуд унаследовали от него гораздо более перспективного партнера в лице Джона Бэкона, молодого скульптора с растущей известностью, который, несмотря на "презрение" со стороны коллег по ремеслу, и до них уже работал на Пинко. В 1755 году в возрасте 14 лет Бэкон поступил в подмастерья к неудачливому фарфоровому мастеру Николасу Криспу. В те годы в Англии шла гонка за открытие способа изготовления из английских материалов твёрдого пастообразного фарфора, чтобы догнать и перегнать Дрезден, чьи процессы тщательно охранялись, а продукция успешно импортировалась в Англию.

Здесь Бэкон развил талант моделирования красивых деталей, характерных для фарфоровых групп, что оставило неизгладимый след в его стиле.

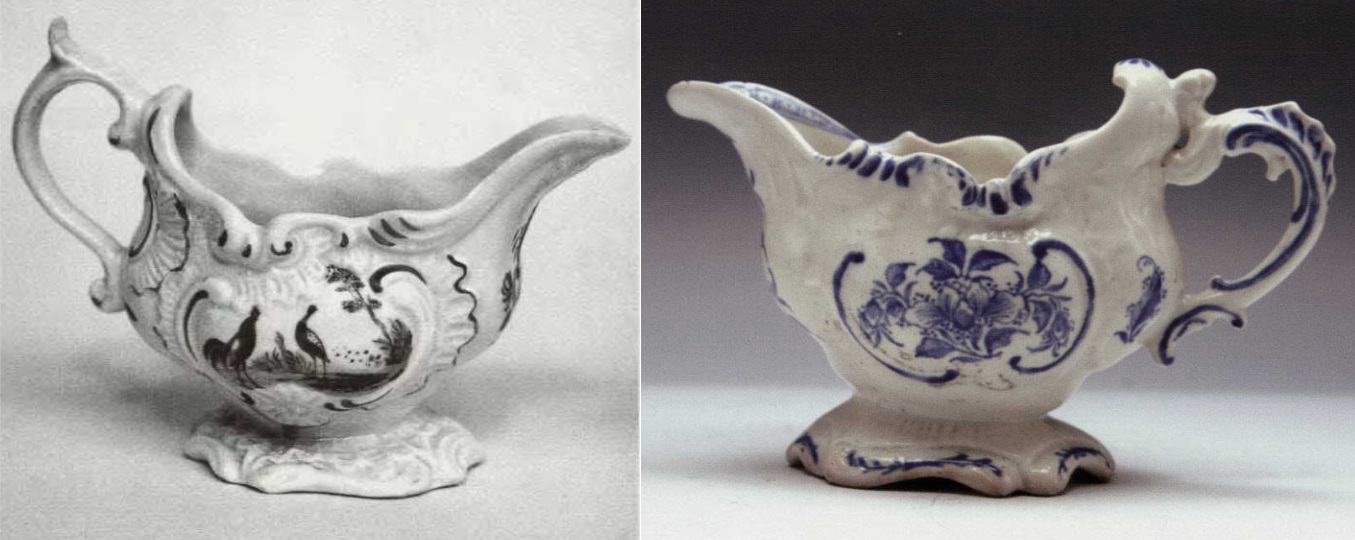

Соусники, форма которых предположительно приписывается мануфактуре Nicholas Crisp

Одержимый поиском этих секретов, Крисп имел мануфактуру в Найн-Элмс, Ламбет. Его опыты включали обжиг образцов сырья из Вест-Кантри, в процессах, не отличающихся от тех, что в конечном итоге были на мануфактуре Коуд. Однако Крисп в 1761 и в 1764 годах обанкротился и в 1767 году переехал в Девон, где и продолжил свои фарфоровые изыскания.

Джон Бэкон

С 1759 года Бэкон подавал в Общество художеств собственные модели и получал за них ряд премий. Вообще-то, Джон Бэкон проявлял склонность к скульптуре, а не к фарфоровым пастухам и пастушкам, и когда Крисп обанкротился во второй раз, он освободился от ученичества и подался к Пинкоту. В торговой карточке за 1764-66 гг. Бэкон записан как "резчик по камню и модельер у мистера Пинкота". Примерно в это время Бэкона посетила мысль делать статуи из обожжённого керамического камня, и он изобрёл "инструмент для переноса формы модели на мрамор". Это изобретение сразу же высвободило время скульптора, ибо теперь многие работы вместо него уже делались помощниками.

В 1769 году он получил золотую медаль в недавно основанной Королевской академии и в 1770 году стал одним из первых её членов. В результате, Бэкон стал одним из самых плодовитых и известных скульпторов своей эпохи.

Queen Elizabeth I камень Коуд по модели Джона Бэкона. Ок. 1780 г.

Так что миссис Коуд, объявив, что её работы находятся под "руководством" этого возходящего скульптора, сразу же повысила художественный авторитет своих изделий. Постоянное привлечение художников калибра Бэкона - один из залогов успеха камня Коуд на протяжении всего существования мануфактуры. Это делало изделия Коуд приемлемыми для высших слоев общества наряду с "бюстами, фигурами и различными украшениями, дымовыми трубами, фризами и т. д.", которые предлагались "по достаточно низкой цене, чтобы поощрить любого джентльмена или строителя, который решит обратиться к ним ".

Среди других скульпторов с независимой репутацией и известностью, которые также работали на мануфактуре в течение многих лет, были Джон Флаксман, Джон Росси, Томас Бэнкс и Джозеф Панцетта (Flaxman, Banks, Rossi, Panzetta, например, барельеф фронтона над западным портиком Гринвичской больницы, изображающий смерть Нельсона, спроектированный Бенджамином Уэстом и смоделированный Бэконом и Панцеттой, фото много ниже). Участие таких искусных художников и мастеров по изготовлению репродукций для знатоков делало изделия из камня Коуд не менее желанными, чем портлендская ваза Веджвуда; более того, прямыми аналогами работ Коуд были репродукции знаменитых ваз Боргезе и Медичи. Тем временем, кариатиды и гермы Коуд показали художественное совершенство искусственного камня, и это привлекло к продукции мануфактуры многих известных архитекторов.

Джозеф Панцетта и Томс Дуббин 1819 г.

Формула состава

Вторая причина успеха Элеоноры Коуд почти наверняка заключалась в усовершенствовании изходной смеси, которую она, несомненно, частично унаследовала от Пинко, который, в свою очередь, мог возпользоваться работами Холта.

Не исключено, что Джон Бэкон, наблюдавший за навязчивыми экспериментами своего мастера с ингредиентами для фарфора, которые могли включать белую гончарную глину, силикаты, стекло и кварц, привнёс в мануфактуру Коуд нечто большее, чем просто умение лепить. Действительно, в 1821 году биограф Бэкона утверждал, что "...именно во время ученичества мистера Бэкона у него впервые возник замысел изготовления статуй из искусственного камня, который он впоследствии усовершенствовал. Благодаря этим усилиям он возстановил (поднял) мануфактуру в Ламбете, которой теперь занимается миссис Коуд, и которая, до того как мистер Бэкон взял на себя управление ею, оказалась в весьма плачевном состоянии".

И в "Формуле Ричарда Холта" и "Трактате Пинко", включение предварительно обожжённого молотого "грога" уже было стандартом. Известно также, что каждая партия глины приносила свои проблемы, и что решающим фактором для готового продукта была абсолютная надёжность в долгосрочной перспективе. Полная надёжность камня Коуд объясняется тем, что в его состав были внесены усовершенствования. Однако он никогда не был запатентован, как и не было единого "секретного" рецепта. В 1818 году архитектор Дэвид Лейнг (David Laing) достаточно точно описал состав камня Коуд, написав: "Разновидность терракоты. Он объединяет в одну массу pipe-clay (белая пластичная трубочная глина), кремень, песок, стекло и керамические изделия, уже прошедшие печь. Их измельчают в очень мелкий порошок, смешивают в нужных пропорциях, и всё это хорошо перемешивают, добавляя воду. В таком состоянии получается своеобразная паста, обладающая пластичностью, обычно изпользуемой в лепке".

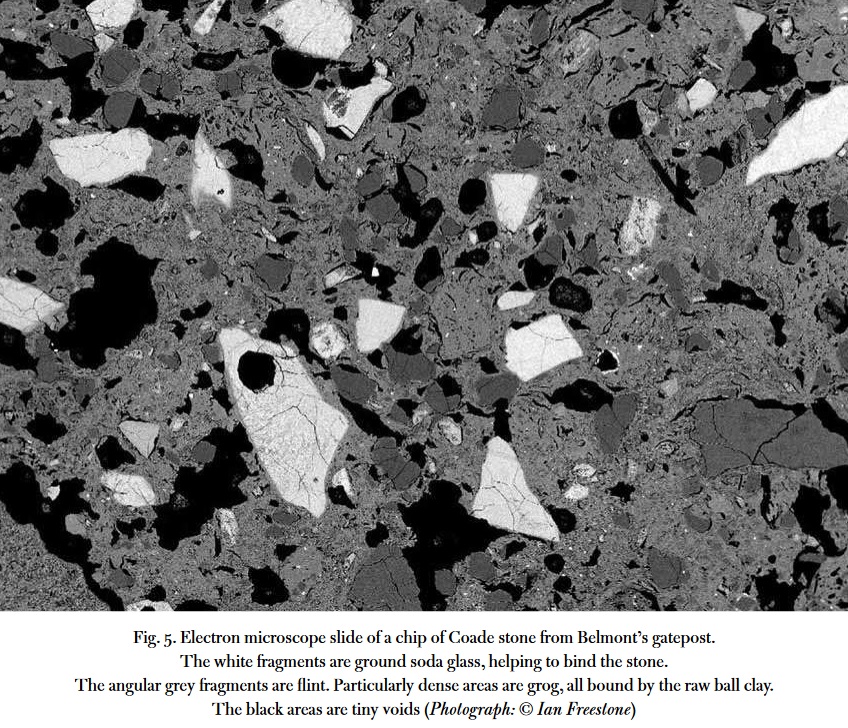

Писатель Джон Фаулз (John Fowles), который с 1969 по 2007 год жил на приморской вилле миссис Коуд в Белмонте, на протяжении 1980-х годов регулярно переписывался с Элисон Келли (Alisson Kelly). В 1985 году он подарил ей небольшой обломок столба ворот из камня Коуд в Белмонте, который Келли отнесла в Британский музей. Там его состав был изучен под электронным микроскопом.

Снимок электронного микроскопа: обломок камня Коуд с ворот Бельмонта. Белые фрагменты представляют собой измельчённое натриевое стекло, помогающее скрепить камень. Угловатые серые обломки – кремень. Особенно плотными являются участки грога. Все заполнители скреплены сырым комовым каолином. Чёрные области представляют собой крошечные пустоты (Фотография: © Ian Freestone)

Повторный анализ, проведенный в 1991 году с изпользованием более совершенных методов, подтвердил, что "производство камня Коуд было в большей степени связано с практическими навыками, чем с секретными ингредиентами ". (рис. 5)

Вот так описывает состав камня Ian Freestone:

"Образец Коуд Стоун в виде полированного тонкого среза был изследован посредством петрологического микроскопа и сканирующего электронного микроскопа (СЭМ) с изпользованием обратно разсеянного электронного изображения - стандартных методов изследования материалов, представляющих археологический и исторический интерес. Состав оксидов определялся с помощью энергодисперсионной рентгеновской спектрометрии в РЭМ. Основные компоненты материала видны на СЭМ-фотомикрограмме (фото. 2). Мелкозернистая матрица содержит Si02 - около 60 %, Al203 - около 30 %, Ti02 - 1,2 %, FeO - 1,4 %, MgO - 0,5 %, CaO - 1,4 %, Na20 - 1,3 % и K20 - 2,8 %. Это близко к составу шаровой (каолиновой) глины, но Na20 и CaO немного выше. Эта керамическая матрица демонстрирует обширную витрификацию (частичное плавление), вызванную воздействием обжига. Эксперименты по повторному обжигу показывают, что температура обжига находилась в диапазоне 1100-1150°C.

Фото. 2. СЭМ-фотография Коуда Стоуна. Белые угловатые фрагменты = стекло; серые, грубые угловатые обломки = кремень; мелкие субугольные частицы = кварцевый песок; черный = пустоты. При внимательном разсмотрение фотографии, например, чуть ниже верхнего правого угла видно несколько более плотных и остеклованных областей, которые представляют собой грог.

В матрице видны угловатые фрагменты дроблёного стекла. Они богаты силикатом кальция и соответствуют ожидаемому составу обычного бутылочного стекла того периода. Они девитрифицированы и, по-видимому, потеряли большую часть щелочей, которые диффундировали в окружающую матрицу, усиливая стеклообразование в глине. Также присутствуют крупные угловатые зёрна дроблёного кремня, диаметром до 1 мм, и многочисленные зёрна очень мелкого, около 0,1 мм кварцевого песка. Менее заметные на СЭМ-фотомикрограмме, но хорошо видимые в тонком срезе, зёрна грога - ранее обожжённой керамики, которая была измельчена и смешана с глиной. Эти частицы грога плотнее и более стекловидны, чем матрица, что свидетельствует о более раннем обжиге при значительно более высокой температуре или в течение значительно более длительного периода времени. Они имеют практически тот же состав, что и матрица Коуд, и в керамическом отношении соответствуют фрагментам каменной кладки."

По сути, к основному компоненту - 50-60% комовой глины с юго-запада Англии - в смеси Коуд добавлялось около 10% грога (предварительно обожжённая глиняная керамика тонкого помола); 5-10% дроблёного кремня; 5-10% мелкого кварца или песка и 10% дроблёного известкового содового стекла, содержание кальция в котором в XVIII веке было выше, чем в современном содовом стекле. Размер помола грога варьировался в зависимости от размера готового изделия, и этот заполнитель служил матрицей для укрепления и стабилизации рыхлой по своей природе сырой комовой глины, уменьшая её усадку во время обжига. Его зернистость также придавала материалу более грубую текстуру, более близкую к натуральному камню, чем у традиционных керамических смесей.

Силикаты - песок, кварц, кремень, как и осколки стекла, - частично плавились во время обжига, что повышало прочность. В стекло также попадали щелочи, которые ещё больше усиливали сцепляющие свойства. Все эти добавки в совокупности придавали камню Коуд высокую прочность и твёрдость.

Ещё один интересный момент, связанный с составом камня Коуд, - это контекст самого Ламбета (лондонского района). Изпользование мануфактурой Коуд толчёного стекла не было чем-то новым, но, возможно, в ходе проводившихся во время правления Элеоноры Коуд всевозможных опытов, удалось уточнить процентное соотношение или, возможно, тип стекла. Компонент содового стекла, найденный в камне Коуд, полностью соответствует по своему составу обычному стеклу, изпользуемому в бутылках того времени. Наряду с её участком в районе Хоуп работали стекольщики и производители креплёного вина, чьи разбитые бутылки, возможно, также служили сырьём. Подобно тому, как Бэкон перенял у гончаров Ламбета соответствующие навыки лепки и обжига фарфора, так и для Коуд содовое стекло было весьма доступным, как обычный продукт отходов в Ламбете.

Королевский герб, воздвигнутый в 1815 году над входом в бывший госпиталь Нового Вифлеема (ныне Имперский военный музей) в Ламбете, украшенный знаком Коуд (подо львом)

Процесс производства

После смешивания базовых компонентов каждый последующий этап создания каменного предмета Коуд был высококвалифицированным и трудоёмким. Сначала художник лепил модель из обычной глины в масштабе 13 дюймов (330 мм) до фута (305 мм), которой давали немного подсохнуть. Эта модель создавалась по размерам (на тщательно разсчитанный процент) больше желаемого конечного продукта, с учётом усадки при обжиге. Затем изготавливалась гипсовая форма. Сложность формы статуи, вазы или архитектурного орнамента определяла, сколько потребуется форм. Тщательно подготовленную глину Коуд разкатывали в листы толщиной около 3-4 дюймов (75-100 мм), которые вручную вдавливали в гипсовые формы - этот процесс известен как "прессование". Все изделия, кроме самых маленьких, создавались полыми, и отпечатки пальцев мастеров XVIII века, а возможно, и женщин, часто можно увидеть на кусках разбитого камня Коуд. Для очень больших работ модель разрезали на части, поскольку диаметр печей составлял всего девять футов, а необходимость поддерживать равномерную температуру по всему периметру означала, что изделия нельзя разполагать слишком близко к стенкам печи. Когда глина высыхала до состояния, напоминающего кожу, она достаточно сжималась, чтобы её можно было отделить от формы. В зависимости от размера, литые изделия перед обжигом могли быть собраны заново, с изпользованием шликера для маскировки стыков, и тщательно заново обработаны. После сборки твердую, как кожа, глину снова обрабатывали, придавая ей форму, подрезая детали и сглаживая стыки, а затем снова оставляли сохнуть. Каменные статуи Коуд, изготовленные таким образом, были полыми; это было необходимой частью производственного процесса, поскольку крупные предметы из твердой глины невозможно обжечь без трещин, когда они находятся в печи. Более крупные скульптурные работы обжигались по несколько штук и соединялись после обжига.

Две копии вазы Боргезе - продукция мануфактуры Коуд

В течение четырёх дней изделия обжигались в больших муфельных печах, работающих на угле. Внутренняя оболочка их была огнеупорной и защищала изделия от прямого пламени, а внутреннее пространство - достаточно большим, чтобы вместить целые статуи. Обжиг при температуре 1100-1150 градусов Цельсия - процесс, требующий чрезвычайно тщательного контроля и мастерства в обжиге (рис. 6). Кочегар, вероятно, был самым квалифицированным работником на мануфактуре, ему доплачивали за ночной присмотр за печами во время обжига, и он был работником, тщательно охраняемым от внимания конкурентов. Тем не менее, обжиг отнюдь не был монотонным процессом, и мы можем добавить к достоинствам мануфактуры Коуда строгий контроль качества готовых изделий. Находясь в печи, изделия уменьшались в размерах, обычно на 10-13 %, причем этот показатель можно было предсказать в зависимости от состава смеси. От мануфактуры при жизни миссис Коуд не сохранилось никаких технических записей, но изпытания и "рецепты" наверняка записывались так же тщательно, как Веджвуд записывал свои собственные на своей фабрике в Берслеме.

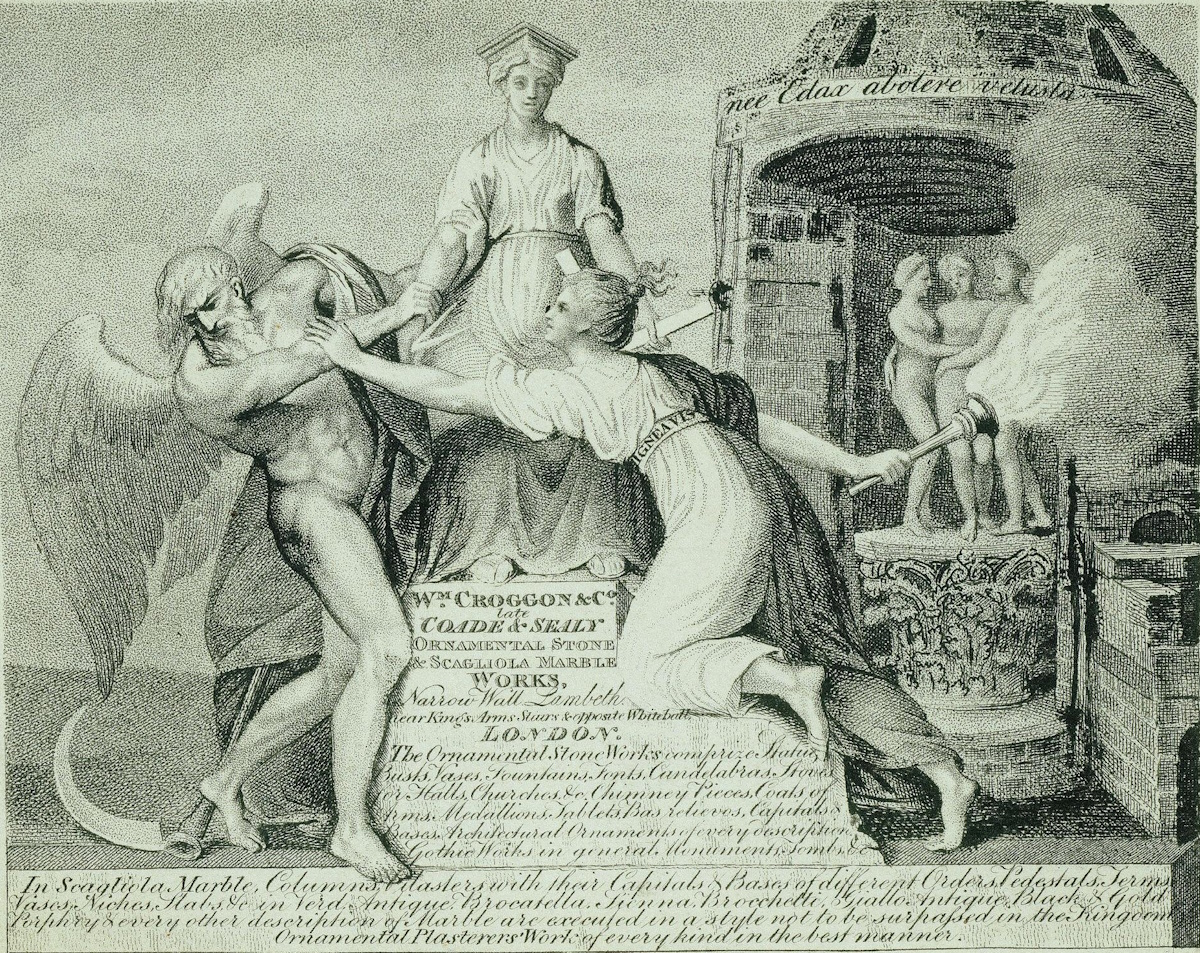

Справа на изображении можно увидеть обжиговую печь

Размер печей Коуд, изпользуемых в процессе обжига, был прокомментирован Левеллином Джуиттом (Llewellyn Jewitt), из чего был сделан вывод, что большие композитные изделия можно обжигать целиком.

Любопытные письма и "сведения", взятые из оригиналов, дают некоторые весьма интересные сведения о мануфактуре Коуд и Сили в 1790 году :

"Сведения, полученные от изтопника, работавшего на мануфактуре искусственного камня в Ламбете :- Здесь три печи, самая большая диаметром 9 футов и высотой около фута, две другие размером меньше; у них, в каждой, только три топочных отверстия (возможно, речь об отверстиях для выхода воздуха, см. рис.), и они около 14 дюймов в просвете. Они не изпользуют никаких капселей (saggers - капсула для обжига) но все камеры их печей обложены футеровкой толщиной около двух дюймов, что всегда делал этот человек. Они всегда топили печи четыре дня и четыре ночи, и в тот момент, когда товар обжигался, он полностью закрывал их от любого воздуха, совсем не убавляя огня. Он всегда топил печи углём (который называют углём Хартли - он не сильно отличается от вашего угля в Дерби). Он никогда не пользовался никаким термометром, а полагался изключительно на собственные знания. Состав усаживается примерно на полдюйма в футе при сушке и примерно на столько же при обжиге. Толщина многих украшений при обжиге достигает 4 дюймов, и он обжигал фигуры высотой 9 футов. Этот человек в течение многих лет занимался строительством печей, их установкой и обжигом; его зарплата составляла одну гинею в неделю, а за каждую ночь, когда он обжигал, он получал 2 шиллинга 6 пенсов (2s. 6d.) за маленькую печь, 3 шиллинга за следующую по размеру и 3 шиллинга 6 пенса за самую большую."

После выхода из печи и остывания работы снова тщательно дорабатывались, сглаживались все недостатки и зазубрины на поверхности. Скульптурные произведения, обожжённые несколькими частями, собирались с помощью кованых железных штифтов перед той же тщательной отделкой (ржавчина и разслоение этих железных штифтов, как правило, являются единственной причиной неудач в каменных работах Коуд).

Из всего этого следует, что производство изделий из камня Коуд было высококвалифицированным и трудоёмким процессом. Даже архитектурные элементы требовали тщательной отделки; нет ощущения, что работа была "массовой", а крупные изделия требовали предварительной записи нескольких подписчиков. Инструмент Бэкона для снятия точек, несомненно, пригодился, когда поступали заказы на реплики очень тонких античных работ, появлявшихся в то время в коллекциях знатоков.

Желающие могут обратить внимание на следующий източник - The Constitution of Coade Stone и Christopher J. Brooke с др. (2022 г.) The analysis of two historic fired artificial stonewares: Coade stone (18th–19th centuries) and a recent discovery from Oxnead Hall, Norfolk (16th–17th centuries) (Анализ двух исторических обожжённых изделий из искусственного керамогранита: камня Коуд (18–19 вв.) и недавней находки в Окснид-Холле, Норфолк (16–17 вв.)).

Предыдущие:

Оценили 7 человек

20 кармы