Продолжаем чтение истории советского станкостроения. О станкостроении в годы IV пятилетки в целом - https://cont.ws/@mzarezin1307/...

А теперь - подробности.

Л. А. Айзенштадт, С. А. Чихачев. Очерки по истории станкостроения СССР. - Москва : Машгиз, 1957. <...>

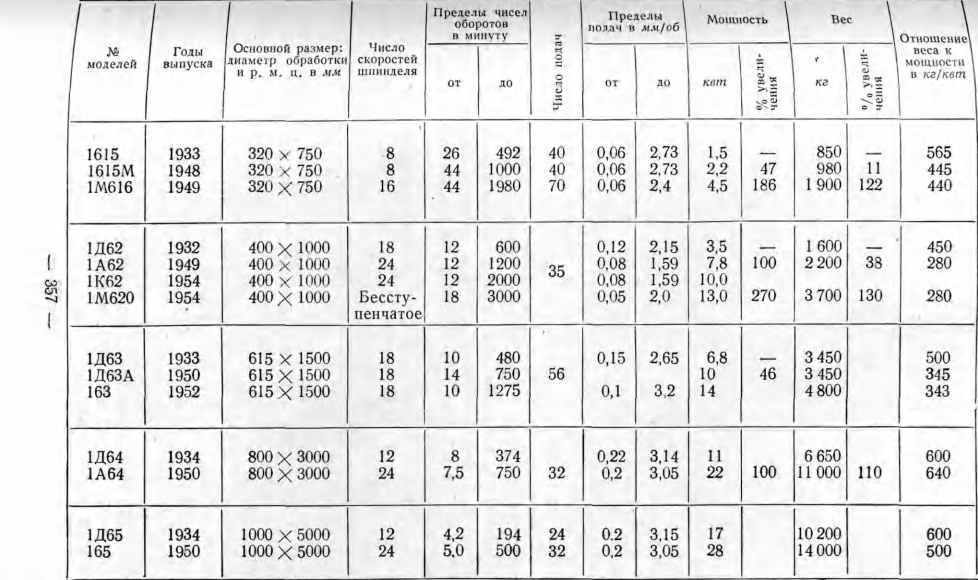

Токарные универсальные станки. Из этой группы станков наиболее распространенными явились станки с диаметром обработки деталей от 320 до 1000 мм, модели которых в послевоенные годы были заменены новыми более совершенными.

В технической характеристике выпущенных токарных универсальных станков произошли следующие изменения:

— 356 —

Из таблицы видно, что скорость и мощность токарных станков в среднем повысились в 2—3 раза по сравнению со станками прежних выпусков.

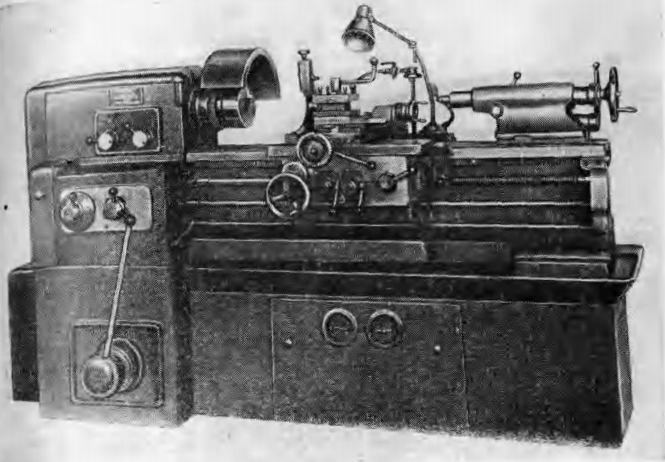

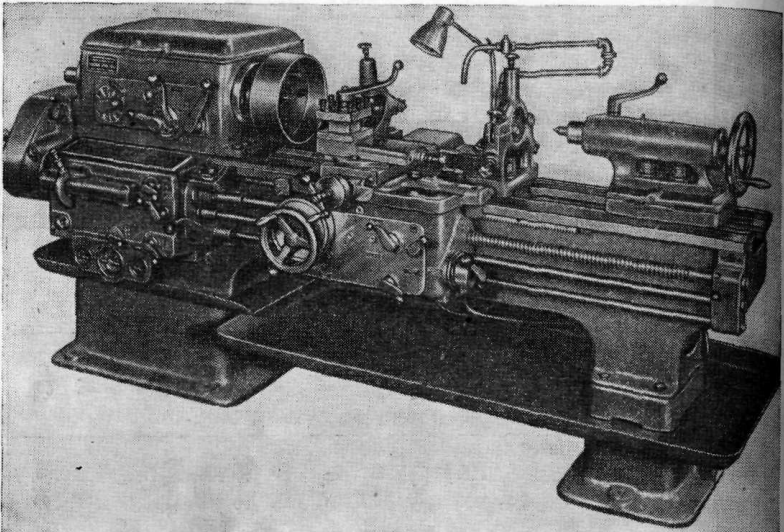

Средневолжским заводом было организовано производств токарно-винторезных станков мод. 1616 (фиг. 171). Мощность этого станка в 3 раза, а скорость в 4 раза были больше его предшественника — станка мод. 1615.

Станок выпускался заводом в двух исполнениях: нормальной точности (мод. 1616) и повышенной точности (мод. 1616П).

Значительный интерес представлял станок мод. 1620 с высотой центров 225 мм.

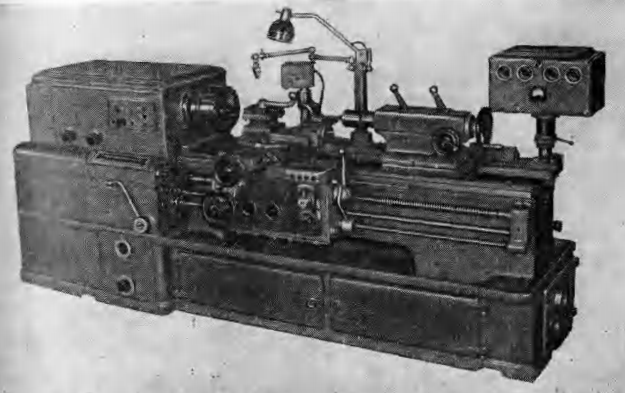

Внедрение на машиностроительных заводах скоростного резания потребовало от станкостроения выпуска новых моделей высокооборотных станков. Коллектив конструкторов завода «Красный пролетарий» в течение ряда лет работал над созданием новых конструкций быстроходных универсальных токарно-винторезных станков. Эти работы были завершены выпуском в 1950 г. станков мод. 1620 (фиг. 172). Эти станки были спроектированы с учетом требований, предъявляемых к станкам промышленностью, и отвечали задачам развития, скоростных методов обработки металлов.

Станок мод. 1620 универсального типа предназначался для инструментальных, ремонтных, экспериментальных цехов, лабораторий, а также для других потребителей: он являлся мощным и быстроходным станком, обеспечивающим получение деталей по 2-му классу точности с чистотой поверхности по 8-му классу.

Кроме работ, обычных для токарно-винторезных станков, на станке мод. 1620 завода «Красный пролетарий» можно было выполнять копировальные работы по шаблону и образцу, обтачивать ступенчатые валики по упорам, нарезать архимедовы спирали.

По своим технико-экономическим показателям станок мод. 1620 имел значительные преимущества по сравнению с существовавшими универсальными токарно-винторезными станками.

Широкий предел бесступенчатого изменения числа оборотов шпинделя (18—3000 в минуту) обеспечивал все виды токарно-винторезных работ от фасонного точения и нарезки различных резьб до высокоскоростной отделки легких сплавов.

Это давало возможность повысить скорости резания и резко сократить машинное время по сравнению со скоростями резания, допустимыми на существующих моделях станков аналогичного назначения.

- 358-

Фиг. 171. Токарно-винторезный стан к мод. 1616.

Фиг. 172. Универсальный токарно-винторезный станок мод. 1620.

— 359 —

Наглядность выбора чисел оборотов шпинделя и подач, а также возможность изменения числа оборотов и направления вращения шпинделя кнопками с рабочего места, не останавливая работы станка, резко снижало вспомогательное время.

Большое удобство представляло осуществление быстрых движений и подач инструмента в любом из четырех направлений одной рукояткой с учетом мнемоники движения.

Оригинальное устройство для нарезания резьб позволяло одной рукояткой производить вывод инструмента из работы с одновременным реверсированием шпинделя и каретки, а также значительно уменьшило утомляемость рабочего.

При проектировании и освоении станка коллективу завода пришлось изучить опыт лучших токарей машиностроительных заводов и разрешить ряд новых, впервые вставших перед станкостроителями задач.

Серьезная экспериментальная работа была проведена при создании бесступенчатого привода станка, в результате которой удалось сконструировать надежный легко регулируемый бесступенчатый редуктор фрикционного типа, который и был установлен на станке.

В дальнейшем производство станков мод. 1620 было заменено производством других моделей.

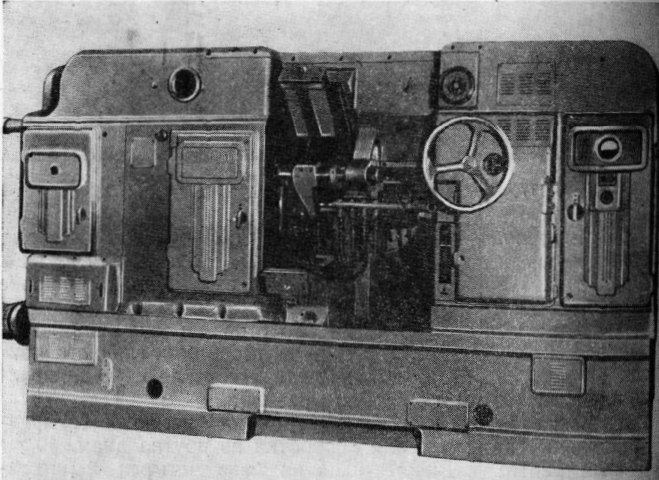

На фиг. 173 приведен модернизированный универсальный токарно-винторезный станок мод. 1А62, имеющий широкий диапазон чисел оборотов шпинделя (от 12 до 1200 в минуту) и повышенную мощность.

На выпущенных после войны универсальных токарных станках успешно решались задачи полного использования свойств современных твердосплавных инструментов. После 1950 г. были проведены мероприятия по упрощению конструкций и уменьшению веса станков. Был взят курс на создание универсальных унифицированных станков в нормальном исполнении и на их базе — моделей автоматизированных станков. Такое направление в развитии универсальных станков ставило целью создание дешевых и надежных станков.

Кроме нормальных универсальных станков был намечен выпуск токарных упрощенных станков с выемкой в станинах для МТС, колхозных мастерских и других потребителей.

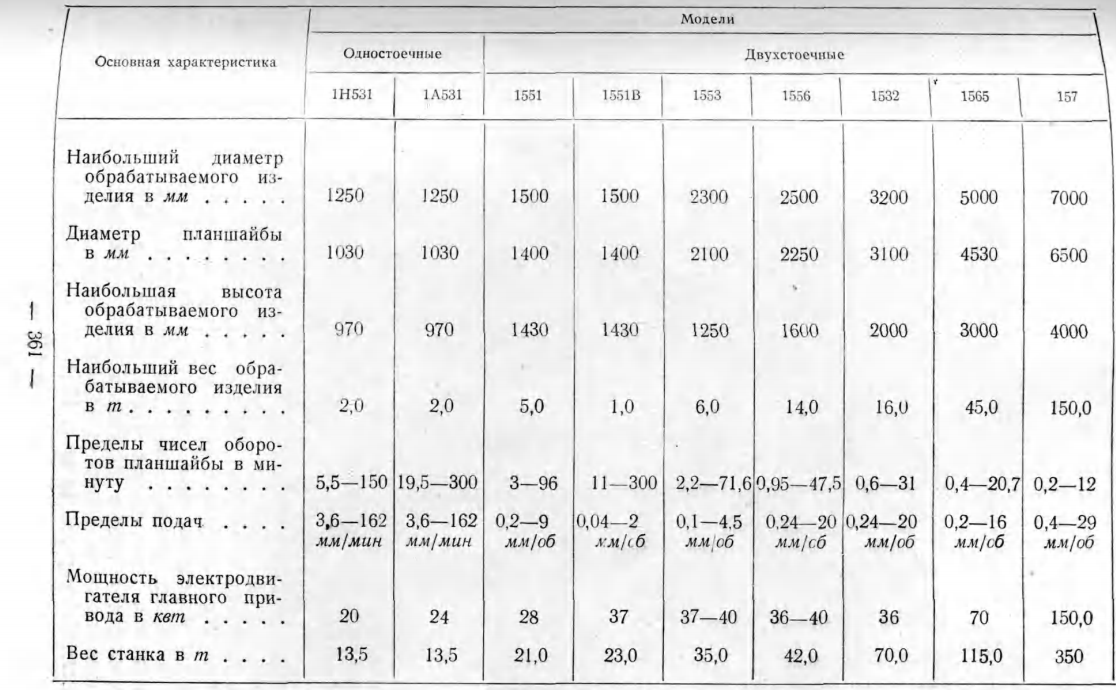

Карусельные станки. В послевоенный период был освоен ряд современных одностоечных и двухстоечных карусельных станков, краткая характеристика которых приведена в следующей таблице:

— 360 —

Конструкции этих станков позволяли использовать твердооплавный инструмент; работа этих станков в значительной степени была механизирована.

На копировальном одностоечном карусельном станке мод. 1А531, предназначенном для обработки изделий весом до 2 т и диаметром до 1250 мм, можно производить обточку

Фиг. 173. Токарно-винторезный станок мод. 1А62.

и расточку цилиндрических, конических и фасонных поверхностей и подрезку торцов, а при помощи револьверной головки можно производить сверление, зенкерование и развертывание.

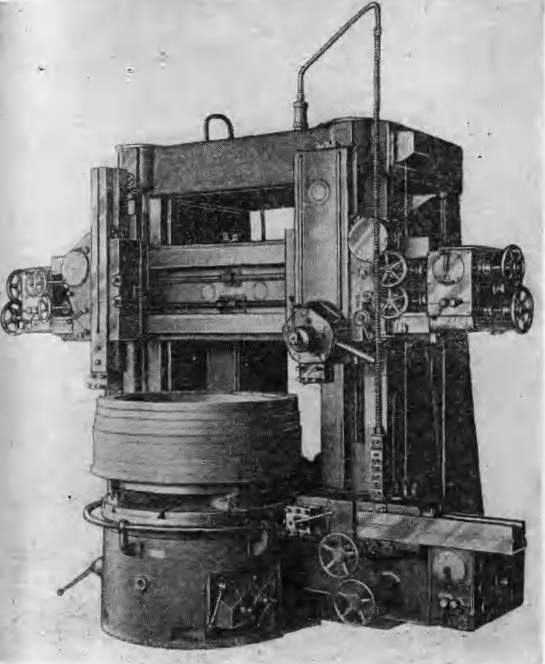

Двухстоечный карусельный станок мод. 1551 (фиг. 174) предназначен для обработки изделий весом до 5 т и диаметром до 1500 мм, имеющих небольшую сравнительно с диаметром высоту, установка которых на обычных или лобовых токарных станках является затруднительной. Такого же типоразмера был выпущен двухстоечный станок мод. 1551В, предназначенный для обработки изделий из легких сплавов. Этот станок отличался от мод. 1551 повышенными числами оборотов шпинделя, которые доходят до 300 в минуту и величинами подач на оборот планшайбы в 4,5 раза меньшими, чем у станка мод. 1551.

— 362 —

Станок мод. 1553 явился вторым типоразмером карусельных двухстоечных станков и его конструкция была подобна станку мод. 1551.

Фиг. 174. Двухстоечный карусельный станок мод. 1551.

Между станками моделей 1551 и 1553 была проведена широкая унификация, что позволило значительно сократить цикл выпуска станков.

— 363 —

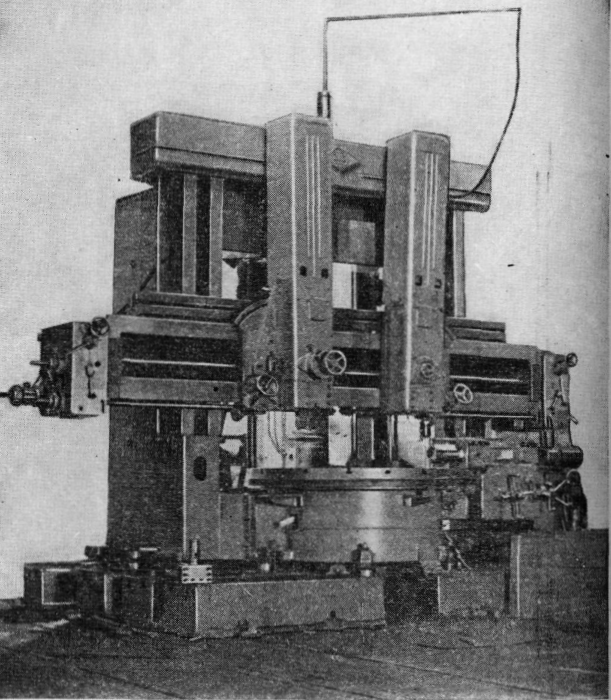

Двухстоечный карусельный станок мод. 1556 (фиг. 175) предназначался для обработки изделий весом до 14 т и диаметром до 2500 мм.

Станок модели 157 с диаметром планшайбы 6,5 м обеспечивал работу резцами, оснащенными твердым сплавом, и по

Фиг. 175. Двухстоечный карусельный станок мод. 1556.

своим данным стоял на уровне самых современных конструкций карусельных станков.

Токарно-револьверные станки. Производство токарно-револьверных станков было освоено заводами, начиная с диаметра отверстия шпинделя от 18 до 85 мм включительно.

— 364 —

В станках мод. 1325А (диам. 25 мм), 1336 (диам. 36 мм) и 1К36 (диам 65 мм) скорости вращения шпинделя и мощности станков были увеличены в 2 раза. В станке мод. 1325А была улучшена кинематика коробки скоростей для обеспечения получения меньших окружных скоростей на зубчатых колесах и уменьшения чисел оборотов валов, а также была повышена технологичность и прочность механизма подач. В станке мод. 1336М было увеличено число скоростей с шести до восьми.

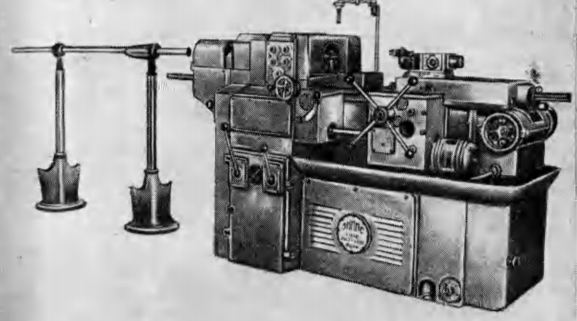

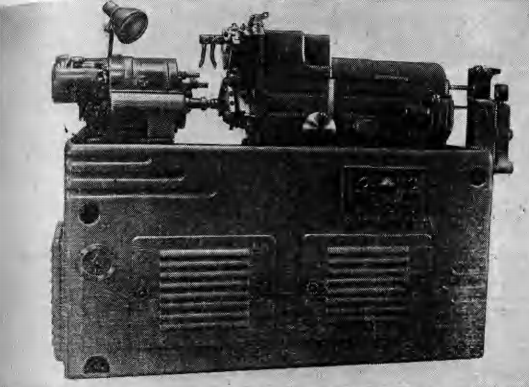

Фиг. 176. Токарно-револьверные автоматизированные станки мод. 1 П318.

Проведенная модернизация этих моделей значительно повысила их быстроходность, мощность и производительность и обеспечила возможность работы инструментом, оснащенным твердым сплавом.

На ряду с этим ЭНИМСом были спроектированы новые модели револьверных станков с разной степенью автоматизации, необходимой для различных видов производства, так например, станки мод. 1П326 и мод. 1П318 (фиг. 176), а также, их модификации, предназначенные для обработки из прутка диаметром 25 и 18 мм. Эти модели имеют общую базу и максимальную унификацию узлов и деталей.

Новые револьверные станки мод. 1П326, 1П318 и их модификации имеют автоматическую подачу и зажим прутка, производимые во время работы станка.

— 365 —

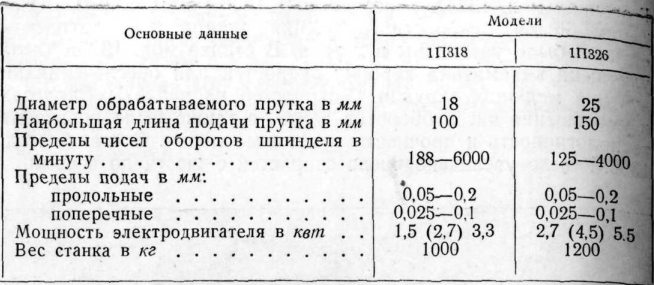

Краткая характеристика этих станков приведена ниже:

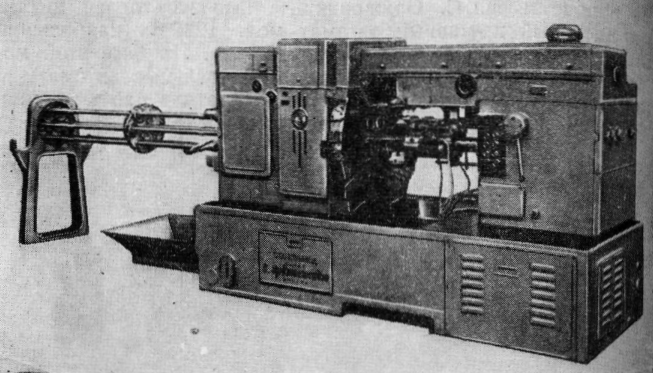

Одношпиндельные токарные автоматы. Ленинградский завод автоматов спроектировал и изготовил автомат мод. 1117, предназначенный для обработки прутков диам. 25 мм. На базе этого автомата был спроектирован и изготовлен автомат фасоннопродольного точения мод. 1125 (фиг. 177), предназначенный для обработки деталей длиной до 150 мм из прутков диаметром до 25 мм. Конструкция револьверной головки станка была упрощена. В приводе станка бесступенчатый фрикционный редуктор был заменен регулируемым электродвигателем постоянного тока с электромеханическим усилителем мощностью 4,2 квт. Вес станка 2000 кг. Жесткая конструкция автомата, большая мощность электродвигателя и высокие числа оборотов шпинделя (до 4000 в минуту) создали возможность для использования на этом станке инструмента, оснащенного твердым сплавом.

После изготовления автоматов продольного точения мод. 1104П, 110П, 112 был освоен весь ряд автоматов для обработки из прутка диаметром от 3 до 25 мм.

Следует также отметить ряд выпущенных токарно-револьверных одношпиндельных автоматов мод. 1А112 (диам. 12 мм), 1А1 18 (диам. 18 мм), 1А124 (диам. 25 мм) и 1А136 (диам. 36 мм) вполне современных конструкций.

Завод «Красный пролетарий» спроектировал и изготовил в 1950 г. новый одношпиндельный токарно-отрезной автомат мод. МК207 для одновременной отрезки и токарной обработки четырех-шести колец подшипников из труб диаметром 110—180 мм. Станок имел два поперечных суппорта, расположенных по обе стороны оси главного шпинделя. Один из них служил для обработки дорожек качения внутренних колец шариковых подшипников и снятия фасок, а другой задний — для отрезки колец.

— 366 —

Многошпиндельные токарные автоматы и полуавтоматы. На заводе имени С. Орджоникидзе был изготовлен шестишпиндельный прутковый автомат мод. 1225-6 (наибольший диаметр обрабатываемого прутка 25 мм). На базе этой модели были спроектированы четырехшпиндельпые автоматы и полуавтоматы, предназначенные не только для работы в массовом, но и в серийном производствах.

Фиг. 177. Одношпиндельный токарный автомат мод. 1125.

Шестишпиндельиый автомат мод. 1240-6 (фиг. 178) для обработки из прутка диам. 40 мм был изготовлен для замены станка мод. 1225-6, с которым он был сходен по компоновке и конструкции.

В станке мод. 1240-6 число оборотов рабочих шпинделей колебалось от 158 до 2170 в минуту. Мощность главного привода 20 квт. На базе этой модели изготовляются четырехшпиндельные автоматы того же размера.

Киевский завод автоматов выпустил шести- и четырехшпиндельпые автоматы для обработки из прутка диам. 40 мм (модели 1261М и 1262М) и на их базе четырех- и шестишпиндельные патронные полуавтоматы (мод. 1261П и 1262П) с диаметром патрона 130 и 160 мм, а также четырехшпиндельный автомат мод. 1290 (фиг. 179) для обработки из

— 367 —

Фиг. 178. Шестишпиндельный прутковый автомат мод. 1240-6.

Фиг. 179. Четырехшпиндельный автомат мод. 1290.

— 368 —

прутка диам. 100 мм и на его базе патронный полуавтомат для обработки изделий диам. 250 мм.

Вертикальные многошпиндельные полуавтоматы. В 1947 г. завод «Красный пролетарий» изготовил вертикальный шестишпиндельный полуавтомат непрерывного действия мод. 1285. За время одного оборота стола обрабатывалось шесть деталей. Зажим и разжим деталей были гидрофицированы. Производительность станка составляла 50—100 деталей в час. В 1950 г. завод «Красный пролетарий» изготовил вертикальный шестишпиндельный автомат мод. 128 непрерывного действия, предназначенный как для центровой, так и патронной работ. Автомат включал шесть одинаковых станков, объединенных единым приводом и управлением.

Вертикальный восьмишпиндельный токарный полуавтомат был предназначен для обработки деталей диаметром до 200 и 300 мм в условиях серийного и массового производсгв.

Наличие восьми шпинделей позволило вести обработку сложных деталей, требующих значительного числа операций.

Высокие чиста оборотов шпинделя позволили рационально применять инструмент, оснащенный твердым сплавам.

Многорезцовые станки. В 1946 г. заводом «Красный пролетарий» были изготовлены многорезцовые полуавтоматы мод. 1720 и 1730 для обработки деталей диаметром до 200 и 300 мм.

В 1949 г. завод имени С. Орджоникидзе выпустил специализированный патронный многорезцовый полуавтомат мод. МР-5, предназначенный для обработки колец шарикоподшипников диаметром от 1 10 до 250 мм. Станок был снабжен тремя суппортами: продольным для наружной обточки, поперечным и расточным, которые с помощью дополнительных приспособлений позволяли обрабатывать на станке различные типы колец (наружные и внутренние, цилиндрические и конические).

Обладая значительной мощностью (17 квт), достаточно высокими числами оборотов (400 в минуту) и жесткими суппортами, станок давал возможность работать на высоких скоростях резания.

Станки для нарезания резьбы. После войны на заводах СССР были внедрены два новых метода нарезания резьбы:

а) быстровращающимися головками, оснащенными твердосплавными резцами (вихревое нарезание) и

б) твердосплавными резцами методом токарной обработки, при автоматических многократных проходах с выходом резца из детали в конце каждого прохода и возвратом

— 369 —

его в исходное положение; врезание на глубину при каждом проходе производится также автоматически.

В этом случае значительно сокращается вспомогательное время, затрачиваемое рабочим на вывод и ввод, а также переключение подач.

Первый метод получил широкое применение для нарезания наружных резьб и коротких внутренних резьб диаметров более 30 мм. Нарезание резьбы по второму методу выполнялось на универсальных токарных станках, оснащенных специальными головками, укрепленными на суппорте станка.

Средневолжский завод изготовлял полуавтоматы мод. 1921, 1922 для нарезания коротких резьб с шагом до 6 мм методом многократных проходов. Диаметр нарезаемых резьб 36—400 мм.

Цепь главного движения являлась обычной для токарного станка. Шпиндель имел девять скоростей с пределом чисел оборотов 160—1000 в минуту.

Станок полностью автоматизирован и рабочему приходилось только устанавливать и снимать детали. Точность, как и при нарезании резьбы на универсальных токарных станках, достигает 2-го класса. Производительность, в зависимости от шага и диаметра нарезаемой резьбы в 10 раз превышала производительность резьбофрезерных станков, работающих групповой фрезой из быстрорежущей стали, и в 2—4 раза превышала производительность нарезания резьбы вихревым методом.

— 370 —

Оценили 3 человека

10 кармы