В рамках Межрегиональной агропромышленной выставки-демонстрации «День Брянского поля-2022» презентованы автомобили KAMAЗ-6520 и KAMAЗ-43118 с КМУ.

Межрегиональная агропромышленная выставка-демонстрация «День Брянского поля-2022» была организована в с. Кокино Выгоничского района Брянской области, на базе Брянского государственного аграрного университета. На мероприятии были представлены современная сельхозтехника и оборудование, удобрения и средства защиты растений, новейшие достижения в области селекции сельскохозяйственных культур. В рамках выставки официальный дилер ПАО «КАМАЗ» – компания ООО «РТА-МБ» представила самосвал KAMAЗ-6520 в двух комплектациях и KAMAЗ-43118-73092-50 c КМУ.

Во время работы выставки специалисты дилерской сети «КАМАЗа» провели ряд перспективных переговоров с потенциальными клиентами. Гостями выставки стали несколько тысяч человек из Брянской, Смоленской, Ростовской областей, Москвы и Санкт-Петербурга, а также Гомельской, Могилевской, Витебской, Гродненской областей Белоруссии. Кроме того, стенд «КАМАЗа» посетили студенты Брянского государственного инженерно-технологического университета, они познакомились с грузовой техникой КАМАЗ, ассортиментом запасных частей, пообщались с представителями компании-дилера.

Автомобили КАМАЗ-6520 – это самосвалы высокой грузоподъемности, предназначенные для транспортировки до 20 тонн груза. Имеют колесную формулу 6х4 и современную рессорную подвеску. Оснащены топливной аппаратурой АЗПИ, пневмоподвеской кабины, тахографом российского стандарта с блоком СКЗИ. Также в комплектации 400-сильный двигатель КАМАЗ экологического стандарта «Евро-5», который в паре с трансмиссией обеспечивает самосвалу высокую динамику и отличные эксплуатационно-ходовые качества.

КАМАЗ-43118 c крано-манипуляторной установкой (КМУ) предназначен для выполнения широкого спектра погрузочно-разгрузочных, строительно-монтажных и транспортных работ с различными грузами. Базовое шасси – КАМАЗ-43118-73092-50 оснащено дизельным двигателем 740.705-300 с турбонаддувом, мощностью 300 л. с., экологического класса «Евро-5». Грузоподъемность автомобиля – 7900 кг. Платформа бортовая, состоит из основания, выполненного в виде каркаса, на который устанавливаются деревянные щиты настила пола, и металлических бортов. Боковые и задние борта крепятся к основанию шарнирно. КМУ обеспечивает маневренность при переездах, а в выдвинутом положении – обширную рабочую зону и большую высоту перемещения груза при работе.

Автомобиль-зерновоз на базе шасси КАМАЗ-6520 презентован на специализированной выставке-демонстрации «Казахстанский день поля «Zhana Dala»/«Green Day»-2022».

Одно из значимых событий агропромышленного комплекса Казахстана – «Казахстанский день поля «Zhana Dala»/«Green Day»-2022», организатором которого выступила компания «EXPO TIME», состоялся в Аккольском районе Акмолинской области. ТОО «Акмолинский автоцентр КАМАЗ» совместно с ТОО «Торговая компания КАМАЗ» уже второй год принимают участие в этом ежегодном крупнейшем аграрном мероприятии страны. «Jana Dala – Greenday-2022» – это наглядная демонстрация инновационных, технических и технологических решений для агропромышленного комплекса Казахстана. До старта уборочного сезона аграрии воочию смогли увидеть большой спектр техники, комплектующих и оборудования для работы в поле от мировых производителей.

Презентованный на выставке самосвал-зерновоз на шасси КАМАЗ-6520 используется в составе автопоезда в сельском хозяйстве. Модель с объемом кузова 30 куб. м предназначена для перевозки всех видов зерновых культур и является хорошим подспорьем при решении отраслевых вопросов. Верхний борт – на верхней навеске, нижний борт – на нижней навеске, с правой и левой стороны. Задний борт – сплошной, распашной. Для возможности проведения работ под поднятой платформой с одной стороны надрамника имеется страховочная штанга, удерживающая платформу в опрокинутом набок положении.

На автомобильном заводе завершен монтаж линии катафорезного грунтования с окраской жидкой эмалью для деталей большегрузов. Новое оборудование позволит значительно повысить качество покрытия – его стойкость вырастет до 1500 часов в соляном тумане.

Оборудование в мае-июне прошлого года поставили итальянские партнеры. На площадке уже были подготовлены фундаменты, сделан подвод энергоносителей. Монтажные работы, которые вел коллектив предприятия «ОмегаПром», были начаты в августе.

После сдачи в эксплуатацию на новый комплекс будут направлены детали, которые пока окрашиваются на трех старых линиях, размещенных на агрегатном производстве.

– Здесь будут действовать два технологических маршрута окраски деталей. Первый включает в себя агрегат химической подготовки поверхности, катафорезное грунтование и сушку. Далее детали будут окрашиваться в составе узлов – передней оси, ведущего моста и балансирной подвески. На втором маршруте детали после агрегата химической подготовки, катафорезного грунтования и сушки пройдут через окраску жидкой эмалью и еще одну сушку. Они будут поставляться на ГСК и конвейер сборки кабин, – пояснил начальник отдела специальных технологий и нормативов Сергей Сафонов.

Для транспортировки деталей предусмотрена система ПТК (подвесного толкающего конвейера), которая имеет программу управления, позволяющую определять технологические маршруты окраски. В зонах завески и съема деталей размещены пульты управления ПТК, там же смонтированы пневматические манипуляторы для крупногабаритных деталей.

Сначала все детали направляются в агрегат подготовки поверхности, предусматривающий девять стадий обработки, в том числе фосфатирование. Потом их ждет ванна катафорезного грунтования, нанесение грунта будет в ней происходить во время окунания электростатическим методом. Для выполнения регламентных и ремонтных работ в составе линии предусмотрены резервные емкости для слива катафорезного грунта из ванны. Затем подвески с деталями перемещаются в печь, где сушатся при температуре до 200 °C. Благодаря особой конструкции в форме колпака агрегат обеспечивает максимальное сохранение температуры и экономию газа для ее поддержания.

Специальный накопитель после этой операции предусмотрен для того, чтобы часть деталей отправлять в цеха на сборку узлов, а часть – на окраску жидкой эмалью.

Камера автоматической окраски жидкой эмалью оснащена оборудованием фирмы Wagner для приготовления, подачи и нанесения двухкомпонентной эмали. Как бы старательно ни трудился робот, после него каждая деталь пройдет через руки маляра, который электростатическим пистолетом исправит все пробелы. Следующая за этой операцией – сушка в печи при температуре 80 °C.Новая линия рассчитана на выпуск 55 тысяч КАМАЗов в год. Сейчас идут лабораторные испытания катафорезных грунтов. Начало пусконаладочных работ запланировано на сентябрь этого года.

ПАО «КАМАЗ» с рабочим визитом посетила делегация МГТУ им. Н. Э. Баумана во главе с и. о. ректора Михаилом Гординым.

В составе делегации также – первый проректор – проректор по учебной работе Борис Падалкин, директор НОЦ «КАМАЗ-БАУМАН» Александр Карташов.

На «КАМАЗе» гости посетили производство чугунного литья на литейном заводе, линию штамповки коленчатого вала на кузнечном заводе, главный сборочный конвейер и конвейер сборки кабин на автомобильном заводе. Кроме того, члены делегации ознакомились с технологиями производства и модельным рядом коробок передач. Завершился однодневный рабочий визит посещением Научно-технического центра «КАМАЗа» и переговорами по вопросам перспективного сотрудничества, в которых принял участие заместитель генерального директора ПАО «КАМАЗ» – директор по развитию Ирек Гумеров.

Автогигант и МГТУ им. Н. Э. Баумана связывает многолетнее успешное сотрудничество по ряду направлений: это проекты по карьерным самосвалам, лесотехническому комплексу, электротрансмиссии и т. д. Также на базе университета функционирует научно-образовательный центр, который работает под проекты «КАМАЗа».

Еще одно важное направление сотрудничества касается образовательной сферы. Преподаватели московского вуза читают лекции для челнинских студентов, ведут научные проекты по инжинирингу.

«Для нас важно, чтобы было качественное образование – не просто диплом, а реальные знания. Надо отладить образовательный процесс, он тонкий и достаточно сложный. Поэтому наша цель – более плотная интеграция между нашими вузами с целью увеличения выпуска высококвалифицированных специалистов не только для инжиниринга и для конструирования, но и для технологий производства», – рассказал и. о. ректора МГТУ им. Н. Э. Баумана. Он также отметил большие возможности Набережночелнинского филиала КФУ в подготовке компетентных специалистов: близость завода позволяет получать практический опыт и знания значительно быстрее, чем в Москве.

На кузнечном заводе усовершенствована технология изготовления крупногабаритной штамповой оснастки на станках с ЧПУ. Специально созданная управляющая программа и применение нового режущего инструмента позволили сократить трудоемкость процесса до 60% и обеспечить КПК-3 бесперебойной и качественной оснасткой, изготовленной на станках с ЧПУ для последующей штамповки коленчатых валов и балок передних осей.

Еще год назад для изготовления крупногабаритной штамповой оснастки на кузнечном использовалась смешанная технология: часть оснастки изготавливалась на обрабатывающем станке с ЧПУ, другая – на электроэрозионном с последующей слесарной доработкой, и тут качество полученной оснастки во многом зависело от человеческого фактора. А время обработки одной ее вставки доходило до 90 часов.

– Трудоемкость изготовления крупногабаритной штамповой оснастки оставалась крайне высокой. Проанализировав процесс, я поставил перед собой задачу найти решение, как ее снизить, – рассказывает начальник ПТОО Рустем Биктимиров. – Написал новую управляющую программу для станка с ЧПУ, которая объединила в себе оптимальную траекторию перемещения инструмента и улучшенные параметры резания с учетом специфики режущего инструмента.

Далее началась совместная работа Рустема Биктимирова с высококвалифицированным наладчиком ШИКа Владимиром Давыдовым. Запустив эту программу, тестировали ее, анализировали ошибки, вносили корректировки. Так отработали технологию мехобработки на одном виде оснастки и получили отличный результат: трудоемкость обработки штамповой оснастки снизилась в среднем на 60%, а время обработки отдельных вставок сократилось с 90 до 40 часов. В целом комплект крупногабаритной штамповой оснастки теперь стало возможным восстановить за семь-восемь суток вместо прежних двух с половиной недель.

– В целом это было комплексное решение: выработав стратегию обработки, появилась необходимость в новом режущем инструменте. Он был спроектирован с нуля под требования новой технологии, – рассказывает Рустем. – На основе моего эскиза конструкторской группой РИЗа был разработан чертеж необходимой нам специальной фрезы. В дальнейшем по нему здесь официально стали изготавливать шесть позиций режущего инструмента для крупногабаритной штамповой оснастки на станках с ЧПУ. Сотрудничество с РИЗом позволило нам получить выгодную цену инструмента и оперативность в исполнении заказа.

С запуском в работу в феврале 2022 года в ШИКе кузнечного завода фрезерного обрабатывающего центра Harford появилась возможность окончательного изготовления крупногабаритной штамповой оснастки уже на двух обрабатывающих станках с ЧПУ: восемь позиций из 10 сегодня обрабатываются по новой технологии.

Подводя итог, можно сказать, что КПК-3 с внедрением новой технологии изготовления крупногабаритной штамповой оснастки на станках с ЧПУ получил возможность гибко планировать последующую штамповку и приобрел уверенность в качестве изготовляемой оснастки. Равнозначно как и в качестве будущих поковок, которые в точности соответствуют требованиям чертежа.

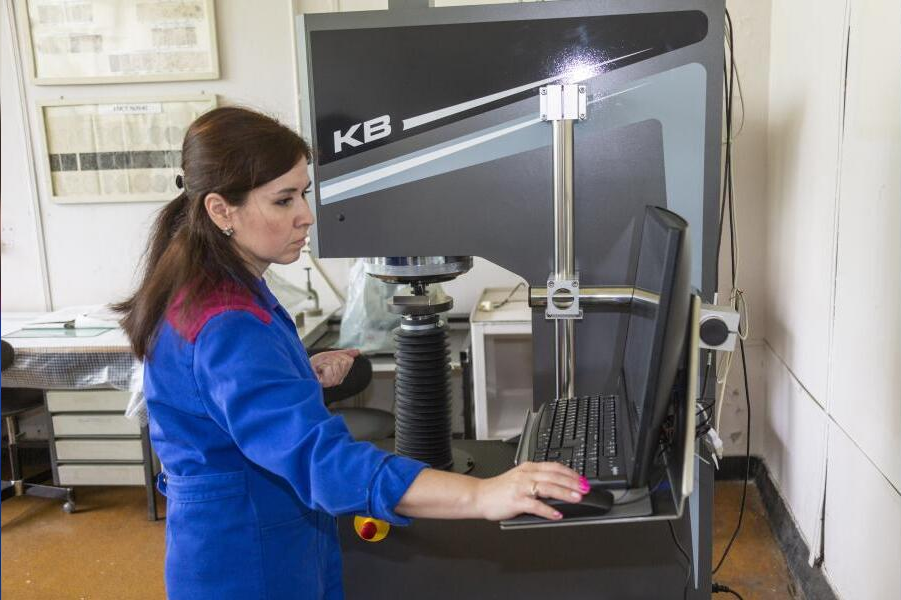

В центральной заводской лаборатории АвЗ появился новый прибор – универсальный твердомер нового поколения. Оперативный контроль твердости металлов и сплавов особенно нужен при освоении выпуска новой продукции.

Прибор для измерения твердости материала был закуплен как раз для этих целей – на автомобильном полным ходом совершенствуется процесс выпуска полуосей. В этой детали часть конструкции проходит специальную закалку, а часть остается «сырой». При этом важно контролировать твердость, полученную после термической обработки.

– Этот универсальный прибор позволяет проводить измерения твердости металла сразу тремя методами с выводом значений твердости на экран монитора – по Роквеллу для деталей после закалки, по Бринеллю – для деталей, отливок в состоянии поставки, по Виккерсу – для изделий с небольшой толщиной, – вводит в курс дела главный специалист по металловедению Римма Жигалова. – Он компактный, имеет широкий диапазон нагрузок от пяти до 3000 килограмм-сил и высокую точность.

Измерение начинается с выбора метода и установки соответствующего индентора – специального наконечника. Его вдавливают в образцовую меру твердости, которую подбирают по свойствам и значениям, близким с исследуемым образцом. По завершении контроля на рабочий столик укладывается подготовленный и отшлифованный фрагмент исследуемого металла. После подачи нагрузки получившийся отпечаток появляется на экране монитора. Раньше при исследовании твердости по методу Бринелля лаборанты измеряли его с помощью отсчетного микроскопа, а значение твердости в зависимости от диаметра отпечатка подбирали в ГОСТе. Сейчас всю эту работу и анализ результатов производит программное обеспечение твердомера. Есть в приборе и функция статистической обработки отчетов, сохранение изображений при каждом измерении, что очень важно при системной работе по освоению новой продукции.

В лаборатории проводят измерения образцов не только полуосей, приносят сюда детали и из других цехов для проведения измерений на новом твердомере. От качества металла зависит качество продукции, а анализ материала теперь будет гораздо точнее.

Строящийся испытательный полигон "КАМАЗа" будет покрыт асфальтобетоном с применением модификатора «Эладорм», разработанного АО «Роснано».

Как сообщает пресс-служба компании-поставщика, этот композиционный материал производится из активного резинового порошка, полученного из старых автопокрышек, полимеров и разного рода добавок. Результаты тестов «Эладрома» показали четырехкратную стойкость дорожных покрытий к образованию колеи и увеличение межремонтных интервалов на 30-40%. Себестоимость содержания дороги по прогнозу сократится на 500-750 тыс. рублей в год с каждого погонного километра.

Полигон для тестирования беспилотников и прочей новой техники «КАМАЗ» строит на территории, прилегающей к Научно-техническому центру компании. Подрядчиком выступает компания Тагира Сунгатуллина «РБР 16». По проекту объект должен быть сдан в IV квартале 2022 года, но строители намерены завершить работу раньше.

Первая очередь проекта охватывает площадь 11 га, но в дальнейшем "КАМАЗ" планирует расширить полигон на 5 гектаров. Инвестиции компании в проект оцениваются в 1 млрд рублей.

Источники: 1, 2, 3, 4, 5, 6, 7, 8

Оценил 21 человек

50 кармы