Автор - Борис Иванович Губанов - главный конструктор самых мощных ракет в мире.

Он сумел обобщить свой уникальный опыт в историко-техническом труде "Триумф и трагедия "Энергии". Размышления главного конструктора", изданном его учениками и последователями в четырех книгах общим объемом более 1000 страниц. Книга, представляющая собой не просто мемуары, но и нечто гораздо большее, стала небольшим памятником большому Человеку.

Далее - одна из глав этой книги - "Прежде всего - о двигателе первой ступени РД-170 "

НАПОМИНАНИЕ: книга Б.И.Губанова совсем не случайно названа чуть выше "историко-ТЕХНИЧЕСКИМ трудом"

[Nikkuro]

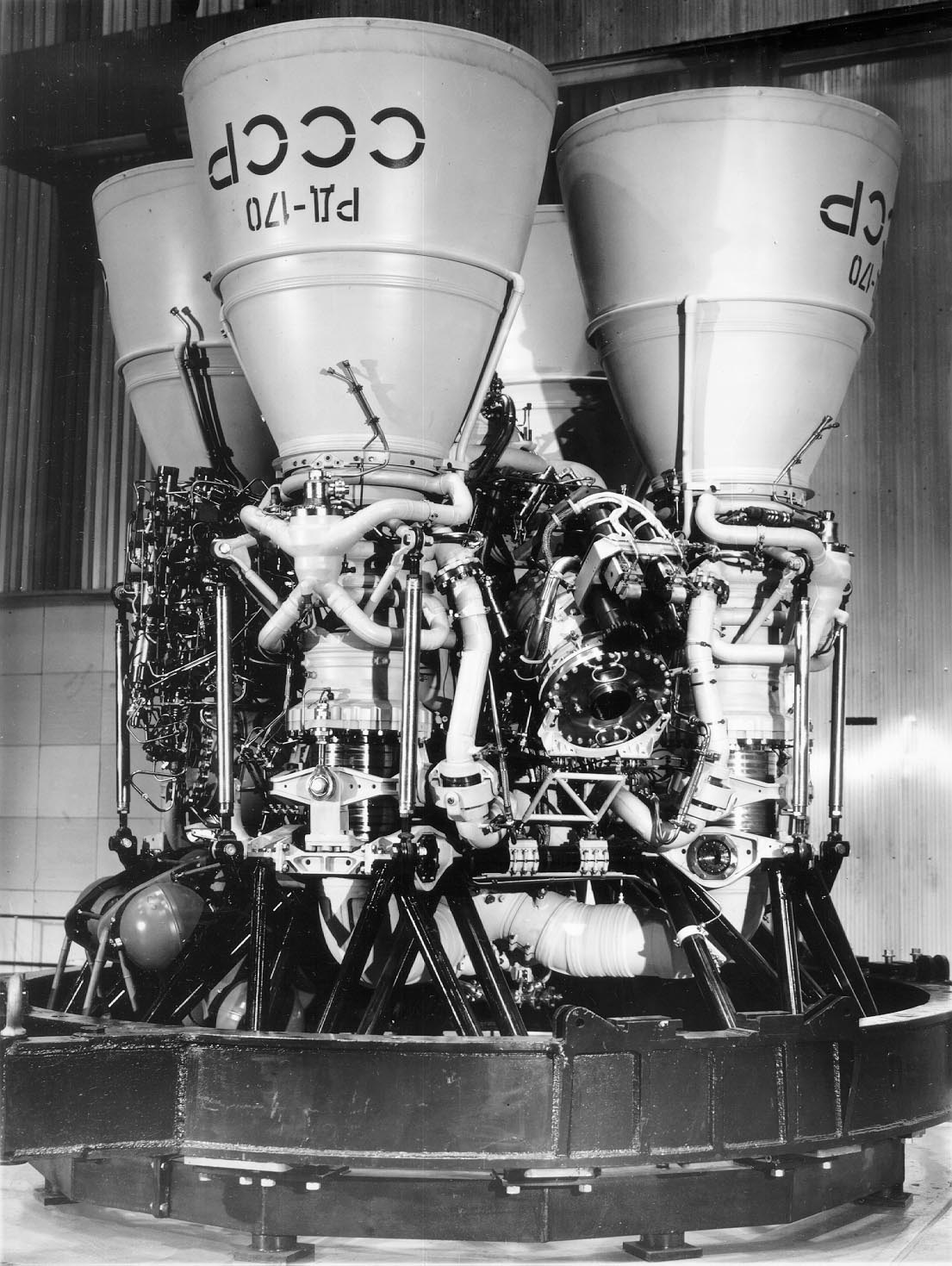

Двигатели первой ступени РД-170

Унифицированные для первых ступеней ракет-носителей нового поколения, включая "Энергию", двигатели РД-170 построены по наиболее экономичной - замкнутой схеме, при которой отработанный в турбине газ дожигается в основной камере сгорания, и обладают рекордными характеристиками по тяге и удельному импульсу в своем классе. Они снабжены сверхмощными (более 250 тысяч лошадиных сил) турбонасосными агрегатами.

Создание двигателя РД-170, являющегося самым мощным из существующих ЖРД, было одним из наиболее сложных в создании ракеты. Стендовые огневые испытания двигателя начались только в декабре 1984г., т.е. почти через 8 лет после создания эскизного проекта (это, пожалуй, уникальный случай в истории создания ракетно-космических систем, характеризующий сложность решавшейся задачи)

***

Разработка ракетных двигателей для космических транспортных систем тяжелого и сверхтяжелого классов завязывалась в рамках программы создания носителя и подчинена ей.

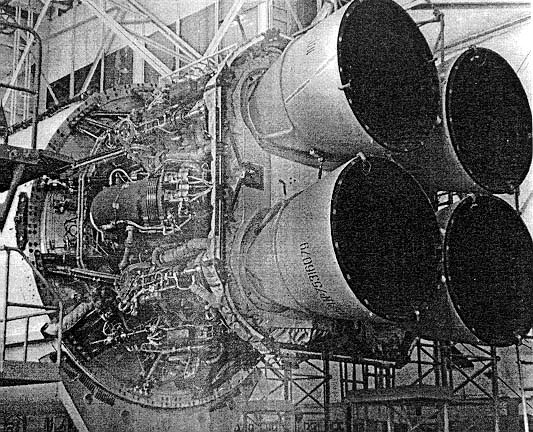

В Советском Союзе существовало несколько этапных разработок, которые известны, но хотелось бы обратить внимание, что с первыми пусками ракет-носителей "Зенит" и "Энергия" в 1985 и 1987 гг. открылся новый этап. До этого этапной разработкой была ракета-носитель "Протон", которая начала выполнять свои транспортные функции в 1965 г. и как устойчивый носитель более тридцати лет эксплуатируется в космической программе страны. Ракеты "Энергия" и "Зенит", хотя и разных классов, по своей идее являются тесно связанными ракетами. Связывающим звеном стала двигательная установка первой ступени, которая одинакова для обеих ракет.

Используемая на первой ступени ракеты-носителя "Зенит" модификация обозначается РД-171

Таким образом, в Советском Союзе, начиная с 1974 г., велась разработка, по существу, только трех маршевых двигателей: РД-170/171 (кислородно-керосиновые) и РД-0120 (кислородно-водородный). Эти двигатели и являются уникальными представителями того времени.

РД-0120

Что касается жидкостных двигателей на высококипящих компонентах топлива (типа двигателей ракеты "Протон") и твердотопливных двигателей (типа ускорителей "Спейс Шаттла"), то, по результатам анализа и исследований, они были признаны разработчиками неприемлемыми для перспективных транспортных систем как низкоэнергетические и экологически нечистые.

После длительного периода работ по созданию жидкостных ракетных двигателей на высококипящих компонентах в 1973 г. КБ "Энергомаш" под руководством В.П.Глушко и В.П.Радовского возвратилось к работам над экологически чистыми кислородно-углеводородными двигателями для ракет-носителей космического применения. С учетом опыта применения первого отечественного углеводородного топлива новая концепция применения топлив состояла в том, что эксплуатация ракет-носителей осуществлялась, в основном, со штатным горючим РГ-1, а синтетические топлива используются для решения задач, требующих повышенных энергетических затрат.

В 1973-1974 гг. были начаты проектные работы по двигателям. В плане проектных работ были завершены технико-экономические обоснования создания перспективных носителей мощного многоразового жидкостного ракетного двигателя РД-123 с тягой 800 т, на жидком кислороде и керосине типа РГ-1. В конце 1973 - начале 1974 г. были разработаны технические предложения по созданию двигателей РД-124 тягой 125 т каждый и РД-125 с тягой по 130 т, по сути модификацией РД-124 для ракеты-носителя "Зенит". В июне 1974 г. были разработаны технические предложения по двигателю РД-150 с тягой до 1500 т. Расчетные и конструкторские проработки, начиная с 1974 г., сопровождались экспериментальными исследованиями.

На базе серийного двигателя 15Д168, работающего на азотном тетраксиде и несимметричном диметилгидразине, были созданы экспериментальные двигатели-аналоги, работающие на жидком кислороде и керосине, тягой 90 т и давлением в камере сгорания 200 атмосфер. Было проведено более 300 испытаний на 200 экземплярах с суммарной наработкой по времени в 20 тыс. с. Предварительно на них были отработаны: химическое зажигание, смесеобразование в камере сгорания и газогенераторе, высокочастотная устойчивость рабочего процесса в камере и газогенераторе, многоразовость запуска.

Была признана, на основе анализа опыта, необходимость достаточно большого объема экспериментальной доводки с уровнем наработки суммарного ресурса не менее 100 тыс. с. Кроме того, требовалось предусмотреть конструкторский резерв, на основе чего был запроектирован пятикратный запас ресурса. Было введено контрольно-технологическое испытание для каждого двигателя, без переборки. Были рекомендованы: запас по разгрузке осевой силы на валу турбонасосного агрегата не менее 20 %, исключение возможности работы насосов в зоне частичной кавитации, а пульсация давления должна быть не более 1-2 % рабочего уровня. Предусматривалось особое внимание уделить стойкости материалов в среде окислительного газа. В целом к моменту принятия решения о создании двигателя для "Энергии" и "Зенита", к 1976 г. уже имелся определенный научно-исследовательский и экспериментальный задел.

Три года, первоначально отведенные для создания мощного двигателя, - срок, хотя и соответствующий лучшему опыту, но явно нереальный.

В феврале-марте 1976 г. правительством было принято решение о разработке ракетных систем "Энергия"-"Буран" и "Зенит". В ноябре 1976 г. был разработан эскизный проект двигателя РД-170 со следующими характеристиками: тяга на земле 740 т, в пустоте - 806,4 т (эти значения были приняты на основе оптимизации двух проектов ракет-носителей "Энергии" и "Зенита"); удельный импульс на земле 309,3 с, в пустоте -337 с; давление в камере сгорания 250 атмосфер, в газогенераторе - до 583 атмосфер; мощность турбины до 297,26 лошадиных сил.

В разработанных технических требованиях к облику и характеристикам двигателя РД-170, рабочим компонентам топлива, тяге, экономичности, ограничениям по габаритам и массе, многоразовости использования, надежности и безаварийности, ремонтопригодности был заложен принцип опережающего развития отечественного ракетного двигателестроения в классе тяжелых двигателей на длительную перспективу. Двигатель РД-170 рассматривался как базовый для ряда мощных ракет-носителей.

За весь период разработки жидкостных ракетных двигателей в КБ Энергетического машиностроения характеристики двигателей росли довольно плавно. При переходе к двигателю РД-170 впервые характеристики выросли "скачком": по тяге в 5 раз, по мощности турбонасосного агрегата в 10 и по трудоемкости в 9,5 раз. Однако, как потом оказалось, задела в разработках двигателей такого класса было недостаточно, чтобы произошел скачкообразный рост характеристик, который был запроектирован.

Двигатель создавался далеко за пределами освоенной области характеристик. Выход за пределы обусловлен тем, что в ракетной системе "Энергия", с учетом опыта работы по Н-1, было принято направление к уменьшению количества двигателей в связке, исходя из требований надежности. Одна из основных конструктивных особенностей этого двигателя - наличие четырех камер, качающихся в двух плоскостях, и двух газогенераторов, работающих на одну турбину. Четыре камеры сгорания позволили иметь параметры камеры по тяге, близкие к освоенному диапазону: 185 т тяги при достигнутых в других разработках 150 т. На основном валу с турбиной находится насос окислителя, соосно с которым на другом валу расположены две ступени насоса горючего. Валы насосов окислителя и горючего соединены рессорой. Турбонасосный агрегат располагается между камерами, и его ось параллельна оси камер. Эти конструктивные особенности позволили решить целый комплекс технических проблем, связанных с реализацией оптимальной компоновки двигателя в ограниченных габаритах хвостового отсека, получением приемлемых характеристик двигателя как исполнительного органа системы управления полетом, организацией автономной отработки основных агрегатов.

РД-170

Масса сухого двигателя 9755 кг. Компоненты топлива: окислитель - жидкий кислород, горючее - керосин. Соотношение компонентов - 2,6. Двигатель допускает изменение соотношения компонентов от номинального, в процентах, от +7 до -7. Время работы 140-150 с. Двигатель допускает дросселирование тяги от номинальной до 50 %. Геометрическая степень расширения сопла 36,87:1. Габаритные размеры в миллиметрах: высота 4015, диаметр в плоскости среза сопел в транспортировочном положении 3565. Управление вектором тяги осуществляется качанием камер в двух плоскостях +7...-8 угловых градусов.

Двигатель состоит из четырех камер сгорания, турбонасосного агрегата (ТНА), бустерного насосного агрегата горючего (БНАГ), бустерного насосного агрегата окислителя (БНАО), двух газогенераторов, блока управления автоматикой, блока баллонов, системы приводов автоматики (СПА), системы рулевых приводов (СРП), регулятора расхода горючего в газогенераторе, двух дросселей окислителя, дросселя горючего, пуско-отсечных клапанов окислителя и горючего, четырех ампул с пусковым горючим, пускового бачка, рамы двигателя, донного экрана, датчиков системы аварийной защиты, двух теплообменников для подогрева гелия на наддув бака окислителя. Двигатель выполнен по окислительной схеме с дожиганием генераторного газа после турбины. Камера представляет собой паяно-сварной неразъемный узел и состоит из смесительной головки, камеры сгорания и сопла. Сопло и камера сгорания охлаждаются полным расходом керосина, поступающим в смесительную головку камеры. Турбонасосный агрегат выполнен по одновальной схеме и состоит из осевой одноступенчатой реактивной турбины, двухступенчатого центробежного насоса окислителя. Бустерный насос горючего состоит из высоконапорного шнека и одноступенчатой гидравлической турбины, работающей на керосине, отбираемом после основного насоса. Бустерный насос окислителя состоит из высоконапорного шнека и двухступенчатой газовой турбины, работающей на генераторном газе, отбираемом после турбины. Газогенератор вырабатывает газ с избытком окислителя для привода турбины (ТНА). Он представляет собой паяно-сварную конструкцию, состоящую из смесительной головки и корпуса, соединенных разъемным фланцем. Пневмоклапаны приводятся в действие гелием от блока баллонов высокого давления с помощью электроклапанов. Двигатель обеспечивает подогрев гелия для наддува бака окислителя.

Каждый товарный двигатель перед отправкой проходит контрольно-технологические огневые испытания на полетный ресурс. Один двигатель от партии из 12 экземпляров проходит огневые испытания на полный гарантированный ресурс по утяжеленной программе с последующей разборкой и дефектацией.

Запуск двигателей в составе ракет-носителей осуществляется через предварительную ступень, при этом обеспечивается регулируемое по времени изменение уровня тяги. Перед выключением двигатели переводятся на режим конечной ступени, составляющий 50 % от номинального.

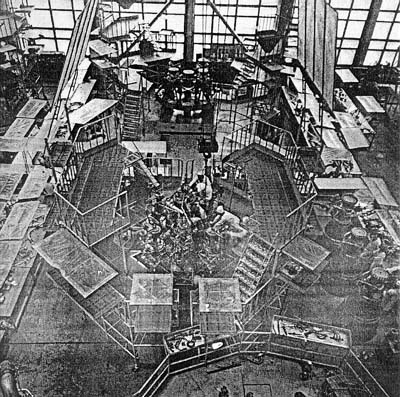

Отработка и доводка двигателя велась по разработанному в 1978-1979 гг. комплексному плану экспериментальной отработки. План предусматривал этап экспериментального исследования работоспособности агрегатов двигателя на специальных двигательных связках с тягой 100 т, с ресурсом, эквивалентным одноразовому полетному использованию; этап доводки на режиме одноразового использования, с достижением работоспособности в течение 6 ресурсов сверх огневого контрольно-технологического испытания двигателя; этап доведения двигателя по ресурсу до уровня четырехкратного использования двигателя в полете, что соответствовало десятикратному ресурсу сверх контрольных испытаний; этап доведения до полного соответствия требованиям к двигателю многократного использования, соответствующего его работоспособности на уровне 16 ресурсов сверх контрольных испытаний; этап межведомственных испытаний; этап огневых испытаний в составе блока А или модуля первой ступени ракеты "Зенит" на наземном стенде и этап летных испытаний в составе ракеты "Зенит".

Сборка РД-170 в сборочном цехе

Работы проводились по ранее установившимся требованиям и канонам с целью обеспечения заданной надежности. Были некоторые отступления, связанные с совмещением этапов или перестановкой ряда работ. В процессе отработки появилась необходимость образовать подэтап отработки двигателя с исследованием конструкции со снижением тяги до 83 %. Это было связано с возникшими сложностями при отработке турбонасосного агрегата. Этап вклинился в программу до перехода на стопроцентный режим одноразового полета.

Многоразовость использования, ремонтопригодность, надежность и безаварийность работы - весь этот комплекс требований к двигателям нового поколения родил целый ряд технических задач, значительная часть которых в отечественной практике встретилась впервые. К основным из этих задач относятся:

- создание высоконадежных агрегатов системы подачи с уникальными по мощности турбиной и насосами;

- обеспечение ремонтопригодности конструкции двигателя за счет использования разъемных соединений основных агрегатов и элементов двигателя (на фланцевых соединениях крепятся смесительные головки камер и газогенераторов, корпуса насосов и турбины);

- создание охлаждаемого кислородом высокотемпературного газового тракта между газогенераторами, турбиной и камерами, что позволило обеспечить приемлемый уровень температурных напряжений в несущих корпусных деталях,

- разработка уникального сильфонного узла, установленного в высокотемпературном газовом тракте, позволившего обеспечить управление вектором тяги за счет качания камер на требуемый угол;

- создание высоконадежных огневых агрегатов - камеры и газогенератора, в которых использованы новые конструктивные решения, позволившие обеспечить высокую экономичность и устойчивость работы камеры, высокую равномерность поля температур на выходе из газогенератора;

- обеспечение герметичности крупногабаритных разъемных соединений с высоким внутренним давлением (до 700 атмосфер) за счет разработки сферических самоуплотняющихся двухбарьерных уплотнений с металлическими прокладками;

- разработка системы регулирования двигателя с использованием внутренних гидромеханических обратных связей, позволившей с высокой точностью обеспечить регулирование двигателя в широком диапазоне по тяге и соотношению компонентов;

- разработка стендовой и бортовой системы аварийной защиты, контролирующей параметры двигателя в процессе работы и обеспечивающей его остановку при выходе контролируемых параметров за допустимые пределы;

- разработка технологических процессов, обеспечивающих обработку газовых и жидкостных полостей двигателя с целью удаления керосина и продуктов его сгорания;

- разработка системы контроля поставочных двигателей, включающей проведение контрольно-технологических испытаний каждого экземпляра двигателя на полетный ресурс работы.

И все же главной проблемой, характерной для окислительных схем двигателей, является проблема защиты агрегатов кислородных трактов от возгорания при воздействии случайных инициаторов возгорания. Выделяя эту проблему среди прочих как одну из наиболее важных, следует отметить, что по своей значимости ее решение далеко выходит за рамки конкретных задач создания указанных двигателей. В результате проведенных исследований были выявлены причины возгорания конструкций.

Всего было 19 случаев возгорания, это составляет 3 % общего числа испытаний, проведенных до января 1990 г. Проблема возникла практически с первых испытаний экспериментальных двигательных установок и на ее преодоление потребовалось примерно 5 лет. Все случаи возгорания можно условно разделить на две группы.

Первая группа - возгорания из-за поломок элементов конструкции или трения вращающихся деталей о неподвижные (вследствие выборки зазоров от деформаций или наклепа на сопрягаемых поверхностях от вибрации).

Оказалось достаточно сложным обеспечить требуемую прочность лопаток соплового аппарата и ротора. Принимались меры как по увеличению толщины кромок с перепрофилированием лопаток, так и по снижению нагрузок. Дело в том, что при проектировании был заложен слишком малый зазор между лопатками соплового аппарата и ротора. На выходе из лопаток соплового аппарата скорость потока могла превышать скорость звука. В результате возникали большие (по величине пульсации) давления в зазоре, что и перегружало лопатки, возбуждало значительные вибрации. Увеличение зазора, в сочетании с утолщением кромок, снижение скоростного коэффициента позволило уйти от такого рода возгораний.

Наряду с этим межведомственная группа, созданная из квалифицированных специалистов институтов, КБ авиационной и ракетно-космической промышленности, в своем заключении указала на недостаточную усталостную прочность лопаток ротора. На одном из двигателей, к примеру, трещины появились после 8-го пуска, после чего он прошел еще 7 испытаний с развитием трещин, а на 16-м пуске они достигли критического размера, что привело к разрушению лопаток и возгоранию двигателя. Принятые меры по повышению усталостной прочности оказались особо ценными для двигателей многоразового исполнения.

Дефекты, связанные с наклепом на сопрягаемых деталях, устранялись путем наведения медно-серебряного покрытия и усиления охлаждения протоком кислорода. Поломки других элементов турбины устранялись в основном прямым упрочнением.

Вторая группа - возгорание от воздействия посторонних частиц в генераторном газе. Предпосылки отмечались в самом начале отработки двигателя. При осмотре роторов двигателей, прошедших огневые испытания, обнаруживались местные подгары ("ручьи") лопаток, бандажа, свидетельствующие о внешнем воздействии. Работала та же группа высококвалифицированных специалистов. Попытки внедрить защитные покрытия предпринимались еще при отработке на специальных экспериментальных двигателях. Были опробованы алитирование, покрытие медью и гальваническим никелем, нанесение эмали, но надежной защиты эти варианты не дали. К концу 1983 г., через пять лет после начала экспериментальной отработки двигателя, была найдена и отработана технология нанесения никелевого покрытия на лопатки ротора и статора с достаточной стойкостью, достигаемой, в частности, специальной термообработкой, и нанесения металлокерамического покрытия на ротор.

Наряду с увеличением стойкости, были приняты меры к уменьшению размеров массы посторонних частиц. На входе в двигатель был поставлен фильтр с ячейкой 0,16х0,16 мм. На этом практически завершилось решение проблемы возгорания.

Решение проблем связано не только с деятельностью образованной группы высокого уровня специалистов. Основные меры принимались, естественно, в основном конструкторами, разработчиками. Межведомственная группа дополнила мероприятия, а главное, придала им более убедительную форму и ускорила их реализацию.

Проблема исключения возгорания турбины решалась крайне трудно и долго, вызывала серьезные сомнения вообще в реальности создания двигателя такого рода. Эта проблема потребовала привлечения всех научных и конструкторских сил страны. Наиболее напряженными и драматичными были 1982 и 1983 гг. Неоднократно обсуждался вопрос о целесообразности использования четырех насосов малой мощности вместо одного мощного турбонасосного агрегата. Это означало по сути - установить на ракете связку из четырех двигателей по 185 т вместо одного двигателя суммарной тяги и, таким образом, возвратить пакетную схему с двадцатью двигателями, то есть вернуть разработку в исходное состояние. Был выпущен эскизный проект такого двигателя под индексом МД-185, однако не был принят, в частности, потому что и в этом двигателе параметры генераторного газа были близки к аналогичным значениям на двигателе РД-170, следовательно, проблема возгорания турбины не снималась. Были предприняты попытки использовать двигатели, разработанные для Н-1. Дело в том, что к этому времени, к 1983 г., проводя огневые испытания двигателей для Н-1, получили, наконец, утешительные прогнозы в продолжавшейся по инициативе ОКБ Н.Д.Кузнецова работе по повышению надежности этих двигателей.

Случаи возгорания насоса окислителя имели место при отработке практически всех жидкостных ракетных двигателей кислородного класса: поломки элементов насоса, наклепы, трение сопрягаемых поверхностей, разрушение подшипников, затирание лабиринтных уплотнений, попадание инородных тел и частиц были основными причинами возгорания.

Анализ статистики огневых пусков двигателей и экспериментальных установок показывает, что к концу 1984 г. были внедрены основные мероприятия, обеспечившие ресурс работоспособности насоса для двигателей одноразового использования с запланированным запасом. На это было затрачено более 5 лет. В этом году аварии по возгоранию насоса составили 7 % от числа испытаний двигателя. В дальнейшем проводилась работа по наращиванию ресурса. Причины возгорания насосов окислителя можно обобщить, выделив несколько групп.

Первая группа. При проектировании насоса недостаточно был учтен фактор масштабности параметров. Так, примененная традиционная для разработчиков двигателей схема авторазгрузки, плавающие кольца, хорошо функционирующие на двигателях размерности 100-150 т, оказались неработоспособными для двигателей в 740 т при почти десятикратном увеличении мощности турбонасосного агрегата. Оказалось необходимым резко расширить диапазон работы системы разгрузки ввиду разброса осевых сил. Плавающие кольца на буртах крыльчатки пришлось заменить на неподвижные щелевые уплотнения с серебряной накладкой, поскольку процесс "всплывания" колец сопровождался трением в местах контакта крыльчатки с корпусом.

Вторая группа. Причины возгорания были связаны с повышенной виброактивностью насоса, явившейся следствием как особенностей профилирования проточной части, так и несовершенством мер по обеспечению динамической сбалансированности в процессе работы. Вследствие больших пульсаций и вибраций происходили разрушения трубопроводов, возгорания в стыках вследствие взаимного перемещения деталей, трения и наклепа. Было проведено улучшение профилирования шнека, крыльчатки и торового отвода. Была разработана и применена более совершенная динамическая балансировка при изготовлении.

Третья группа. Причины возгорания были связаны с недостаточной прочностью шнека, крыльчатки и лопаток направляющего аппарата в условиях динамического нагружения. В ходе работы двигателя возникали и развивались усталостные трещины. Происходили поломки с последующим возгоранием из-за затирания обломков. Меры по повышенной динамической прочности принимались как по традиционным направлениям прямого повышения конструктивного совершенства и прочности за счет геометрии, материалов и чистоты отработки, так и введением новых технологий: изостатического прессирования литых заготовок, применением гранульной технологии и других видов.

Четвертая группа. Причины квалифицировались в отчетах как влияние посторонних частиц. Меры сводились к повышению стойкости материалов деталей насоса за счет применения никелевых сплавов и защиты насоса от попадания посторонних частиц.

Достаточно часто проявлялись недоработки конструкции, хотя и не приводившие к значительным разрушениям двигателя и стенда, но серьезно осложнявшие процесс доводки двигателя.

По бустерному насосу окислителя. Как и в основном насосе касания и деформации в полости высокого давления авторазгрузочного устройства приводили к возгораниям, что потребовало мер по снижению деформаций и введения серебряной накладки в месте возможного касания диска о корпус, отмечалось также касание лопастей шнека о пилоны лопастей. Характерно, что это касание не приводило к возгоранию в бустерном насосе, но образовавшаяся стружка провоцировала возгорание турбины и основного насоса. Здесь проявилось влияние сравнительно низкого давления кислорода.

В бустерном насосе применена схема привода шнека от газовой турбины со сбросом газа в поток жидкого кислорода. Это решение вызвало проблему возникновения низкочастотных пульсации при конденсации газа. Решение состояло в дроблении потока, сбрасывающего газ.

По газогенератору. Несмотря на то что отработка газогенератора была проведена на специальных установках, при доводке двигателя возникла необходимость принятия мер как по упрочнению форсунок, изменению конструкции стыка смесительной головки с корпусом, так и по ликвидации случаев проявления повышенного уровня пульсации и вибраций. В этом отношении характерно влияние перепадов давления на форсунках и сужения выходного патрубка газогенератора на низко- и высокочастотную устойчивость.

Общим выводом по возгоранию в газоводах, узлах качания смесительной головки камеры, клапана окислителя было повышение чистоты газовых трактов и недопущение наличия органических веществ.

По камере сгорания. Внедрение еще при автономной отработке антипульсационных перегородок на смесительной головке в сочетании с другими традиционными мерами позволили избежать на этом двигателе наиболее опасной и сложной эпопеи борьбы с высокочастотной неустойчивостью рабочего процесса. Вместе с тем попытки увеличить удельный импульс камеры за счет изменения смесеобразования наталкиваются на появление повышенного уровня высокочастотных колебаний и нарушение охлаждения. В этом плане изменения конструкции и технологии критичны.

Оценили 30 человек

42 кармы