Всем желаю хорошего настроения и здравомыслия :о)

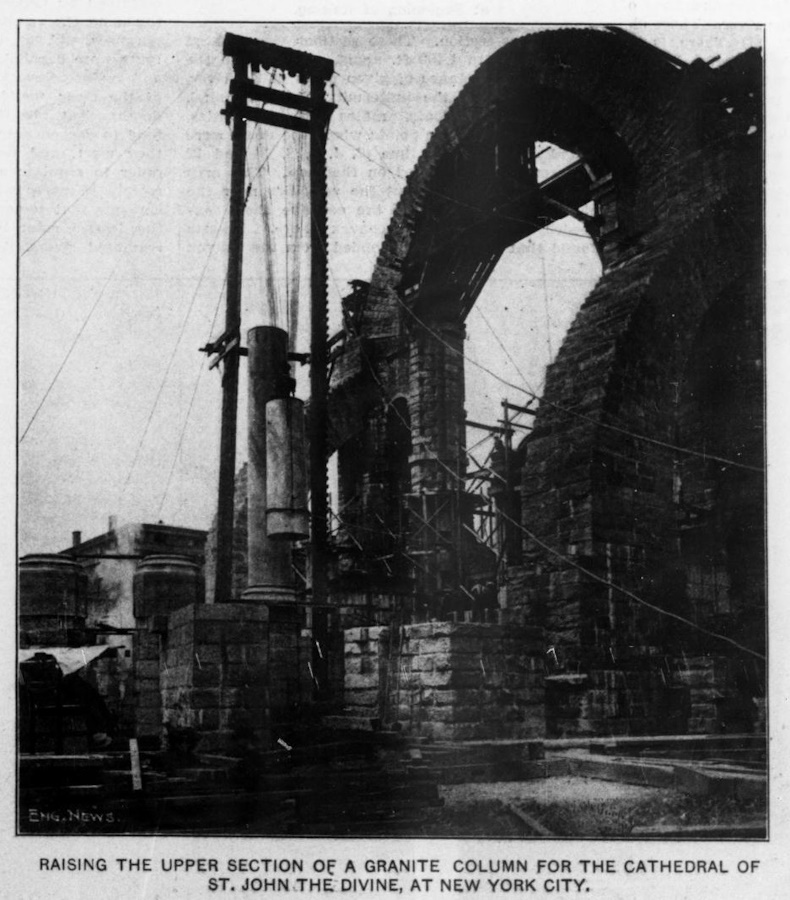

Нужно было бы давно завершить цикл статей про попытку американцев выточить самые большие колонны на токарном станке. Напоминаю, что по длине (проектной) эти колонны были чуть меньше, чем исаакиевские, по граниту и диаметру отличались больше - диаметр меньше, гранит прочнее. Отшлифовать и отполировать колонны на станке так и не получилось (заготовки ломались во время обточки), пришлось поделить их надвое. В таком "укороченном варианте" заготовки прошли обработку на станке. Затем их с превеликими трудами доставили к месту строительства и установили. Вот эту-то, завершающую операцию мы ещё не разсматривали.

Кратко о колоннах говорится в январском номере Rock product 1905 г.

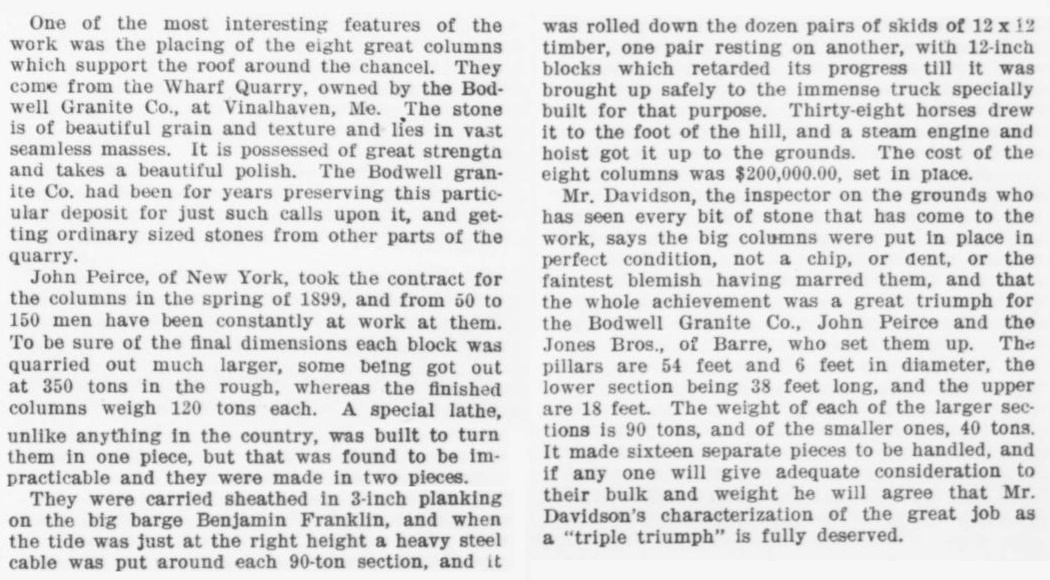

Перевожу: Одной из самых интересных особенностей работы стало возведение восьми больших колонн, поддерживающих крышу вокруг алтаря. Они привезены из карьера "Wharf", принадлежащего компании Bodwell Granite Co. в Виналхейвене, штат Мичиган. Камень имеет красивую структуру и текстуру и лежит огромными безшовными массами. Он обладает большой прочностью и прекрасно полируется. Компания Bodwell granite Co. годами сохраняла это месторождение для подобных случаев и получала камни обычного размера из других частей карьера.

(как это напоминает Монферрана, присмотревшего участочек для вырезки монолита Александровской колонны)

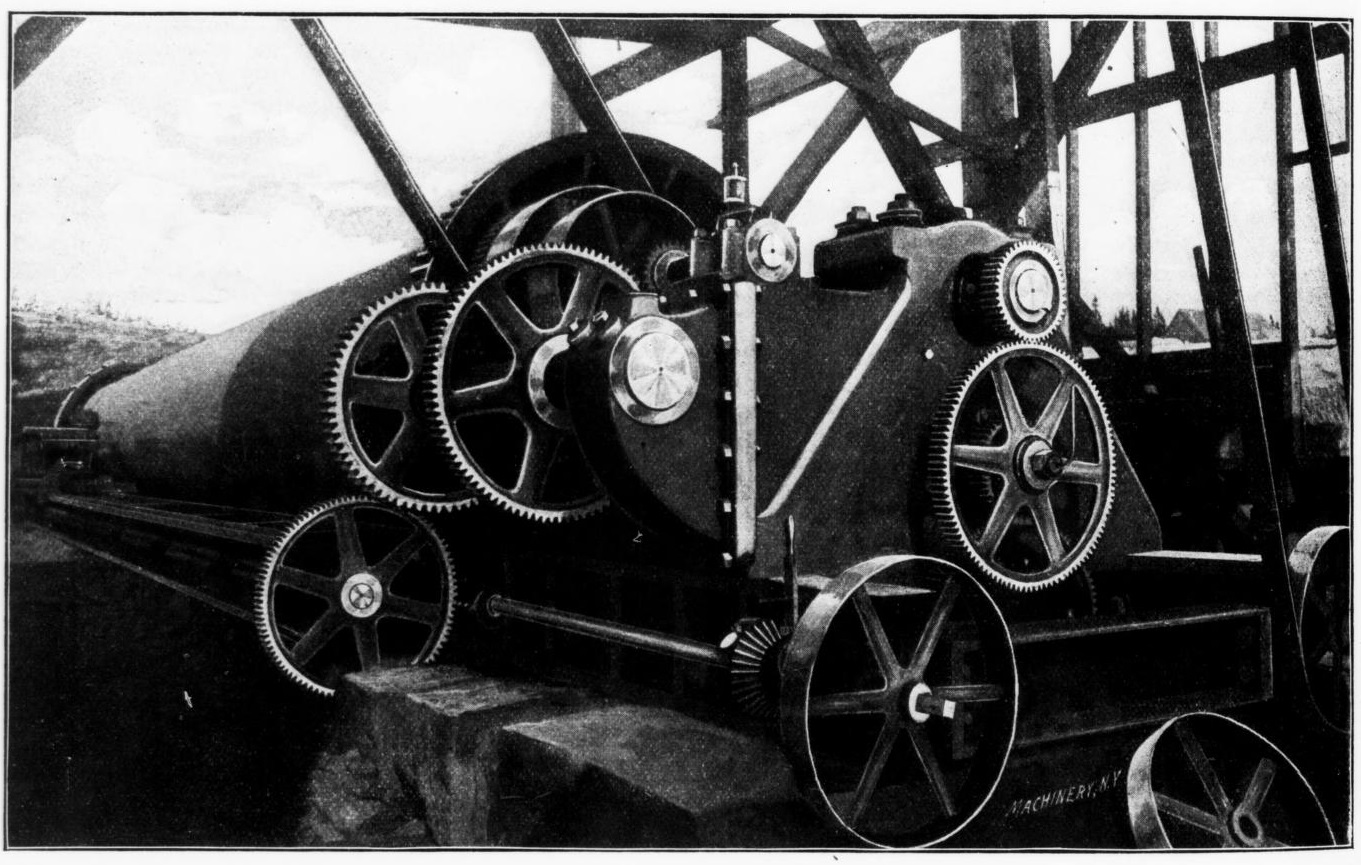

Весной 1899 года Джон Пирс из Нью-Йорка заключил контракт на сооружение колонн, и с тех пор над ними постоянно трудились от 50 до 150 человек. Чтобы быть уверенным в окончательных размерах, каждый блок вырезался гораздо крупнее (проектного размера), некоторые из них весили 350 тонн, в то время как готовые колонны весят по 120 тонн каждая. Для того, чтобы сделать их цельными (одним куском), был построен специальный токарный станок, не похожий ни на один в стране, но это оказалось непрактичным, и они были сделаны из двух частей.

(Непрактичным - это мягко сказано :о) На этом внушительном станке запороли три колонны)

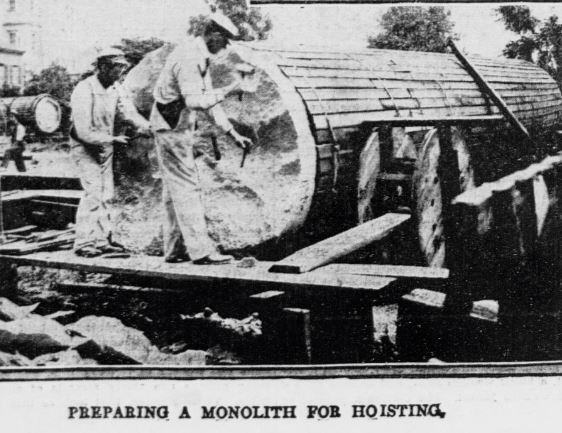

Их перевозили на большой барже "Бенджамин Франклин", обшитой 3-дюймовым настилом, а когда прилив достигал нужной высоты, вокруг каждой 90-тонной части (колонны) обматывали тяжёлый стальной трос, и она скатывалась по дюжине пар полозьев из бруса 12х12, одна пара упиралась в другую, а 12-дюймовые блоки задерживали её продвижение, пока она не оказывалась в безопасности на огромном грузовике, специально построенном для этой цели.

Поясняю: карьер Виналхэйвен, где добывались монолиты, находится на острове Fox в заливе Пенобскот у прибрежного города Рокленд, штат Мэн. Потому доставка по воде - единственный вариант первоначальной транспортировки. Колонны доставлялись в нью-йоркскую гавань, где приливы достигали значительной высоты, потому для выгрузки подгадывали время. Как видим, и тут для перевозки морем изпользовали баржу, также специально построенную. Для выгрузки "половинок" колонн оказалось достаточно 24 бруса толщиной 34.5 см.

По улицам слона возили... Транспортировка гигантских колонн. 7

Тридцать восемь лошадей дотащили колонны до подножия холма, а паровая машина и лебёдка поднимали их на площадку (находящуюся на холме). Стоимость восьми колонн составила 200 000 долларов.

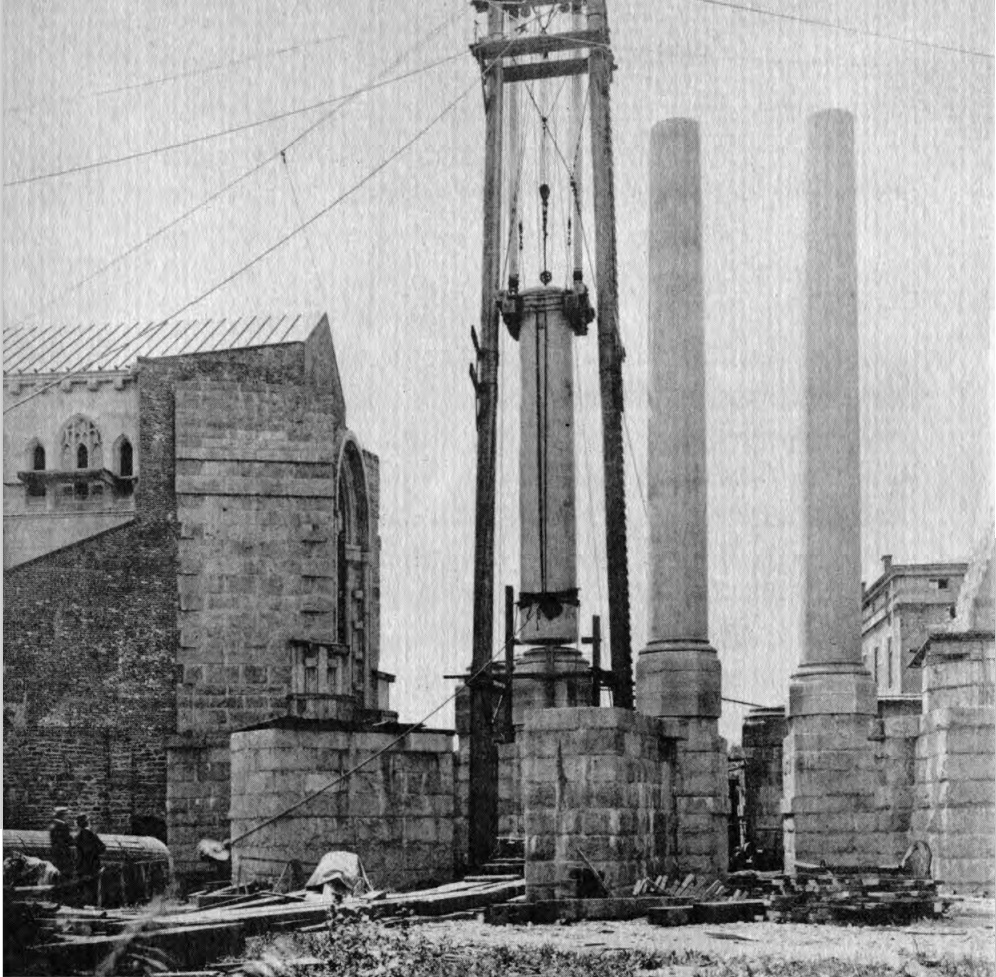

На переднем плане "коротыши" в транспортировочной упаковке, доставленные на строительную площадку. За ними видны "длинномеры" и, справа, - подготовленные постаменты для колонн. Фото из архивов Музея Нью-Йорка.

Мистер Дэвидсон, инспектор территории, который осматривал каждый монолит, поступивший на площадку, говорит, что большие колонны были установлены на место в идеальном состоянии, ни скола, ни вмятины, ни, даже, малейшие изъяны не омрачили их (внешности), и что всё это стало большим триумфом для компании Bodwell Granite Co, Джона Пирса и Jones Bros. из Барре, установивших их. Колонны (суммарной длиной) 54 фута и 6 футов в диаметре, нижняя секция длиной 38 футов, а верхняя - 18 футов. Вес каждой из больших секций составляет 90 тонн, а меньших - 40 тонн. Для работы потребовалось (установить) шестнадцать отдельных частей, и если кто-либо уделит должное внимание их массе и весу, то согласится, что характеристика великой работы мистера Дэвидсона как "тройного триумфа" полностью заслужена.

Все колонны установлены

Конечно, американцы в век электричества, паровых машин и т.п. совершили подвиг, но тогда как назвать то, что сделали русские люди за семь десятков лет до них? Не потому ли альтернативщики всячески отказывают нашему народу в заслуженной славе, что она не нужна западу, с чьей подачи вместе с перестройкой развёрнулась вакханалия хисторического охмуризма?

Подъём и установка колонн

Не буду более переводить, соберу всё узнанное в одно целое и перескажу своими словами.

Субподряд на возведение гранитных колонн принадлежит Братьям Джонс (Jones Bros.) из Бостона, Массачусетс, а их руководителем, непосредственно отвечающим за работы, является г-н Уиллис Ф. Хауленд (Willis F. Howland).

Ценным източников оказались материалы сайта каменотёсов собора и инженерного журнала. Несколько фотографий взято из галлереи нью-йоркского музея и из статьи коллеги Anscool на Пикабу :о)

Грузоподъёмное устройство

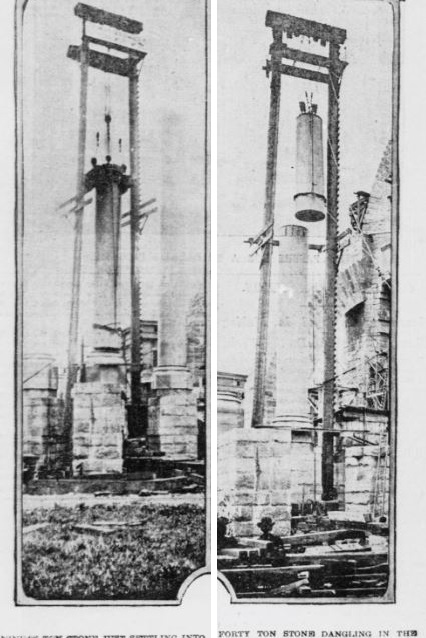

Для установки колонн монтировался деррик - подъёмная вышка. Вес длинных секций (употребляю слово, изпользованное американцами для обозначения частей поделённых колонн) был 90 тонн, на основании его и разсчитывались ноги-мачты деррика, для изготовления которых по суше из Сиэттла была доставлена вашингтонская пихта. Две стойки с верхней перекладиной, которая их соединяла, и на которую крепились блоки талей, вместе напоминали нашу длинноногую букву "П".

Для рабочих, обслуживающих блоки на перекладине, была сделана площадка, на которую они поднимались по "жёрдочной" лесенке (на одной из мачт).

Сами мачты были из одиночных брёвен длиной 96 футов, на середине высоты имели диаметр 24 дюйма, и от этого места до самого низа брёвна были стёсаны, сохраняя этот размер. В вертикальном положении их удерживали многочисленные разтяжки. "Перекладина" была выполнена из бруса. Разстояние между мачтами предусматривало свободное размещение поднимаемой секции и возможность её поворачивания во время операции.

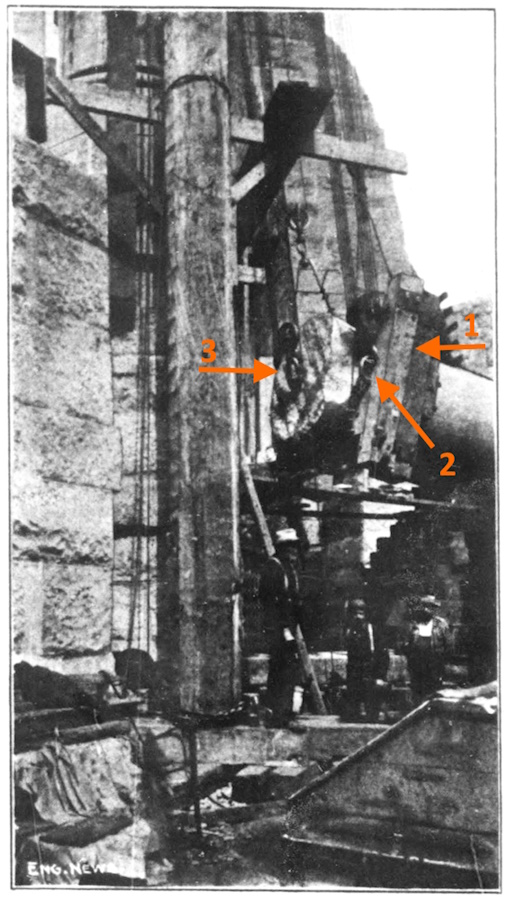

Для подъёма изпользовали проволочный 3/4-дюймовый трос и блоки (от 1 до пяти шкивов). Пропущенный через эти "снасти" трос "делился на 28 участков, свободные же концы его шли к барабанам двух двигателей. Вся столь сложная запасовка предусматривала и возможность работы двигателей с разной скоростью. Если один из них работал быстрее другого, перекосов в натяжении троса не произходило.

Оснащение секций колонны

На верхнем конце поднимаемых секций ещё в карьере оставляли выступающий ободок высотой 3 дюйма.

Тут, как говорится, ничто не ново под луной :о)

Он требовался для крепления к ней хомута, состоящего из брусьев 14 x 14 дюймов, надёжно соединённых между собой болтами. Хомут был снабжён также двумя большими U-образными болтами, к каждому из них "цеплялся" пятишкивный блок. В дополнение к этим креплениям в центре верхнего торца столбика колонны устанавливался Lewis (волчья лапа или анкерный болт), к которому крепился один блок. Ещё три одиночных блока крепились короткими петлями троса к коромыслу (видимо, говорится о перекладине).

Оснащение верхнего конца поднимаемой секции. 1 - хомут, 2 - U-образный болт, 3 - Lewis

Транспортная дорожка и тележка

Для подвозки колонных частей к месту подъёма сооружали дорожку из двух ярусов брусьев. По ним на "тележке" (также брусовой) на деревянных роликах подтягивали нужную секцию.

Но, прежде, чем поместить на тележку нижний конец секции, в его торец заделывали два мощных штифта, которыми эту часть колонны прикрепляли к опорному месту (где сверлили соответствующие отверстия). Вот так выглядит нижний торец на тележке:

Начало подъёма длинной секции. Видны хомут, штифты, тросик и транспортировочные средства.

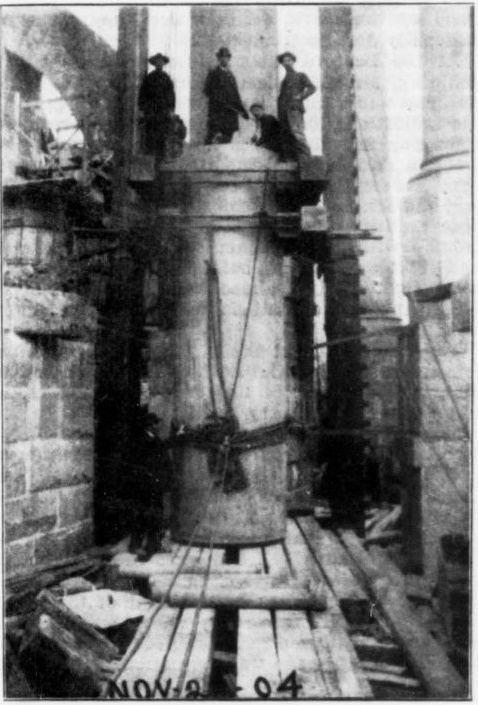

Таким образом, нижний торец секции опирался на тележку ещё и этими штифтами.

Чтобы при поднятии нижний конец колонны, соскользнув с тележки, не качнулся лишнего и не посшибал мачты или постамент, к нему привязывали тросик, ведущий к ручной лебёдке. Тем самым рабочие имели возможность дополнительно направлять и нижнюю часть груза. Низ постамента колонны окружён для защиты шпальной клеткой, на которую, в случае чего, опиралась поднимаемая колонна.

Установка длинной секции на опору.

После установки нижней секции в проектное положение и её фиксации, хомут и анкерный болт с её оголовка снимали, поверхность стыка зачищали и просверливали в ней отверстия для принятия двух штифтов низа верхней секции.

Верхнюю "коротышку" устанавливали аналогично.

Верхняя секция снята с тележки и поставлена вертикально. Хомуты, видимо, участвовали лишь в первой части подъёма, далее применялась иная конструкция крепежа. Перед последующей установкой делаются углубления под анкерные болты.

На следующем снимке также не видим хомута:

Вот, вкратце и все детали "тройного триумфа".

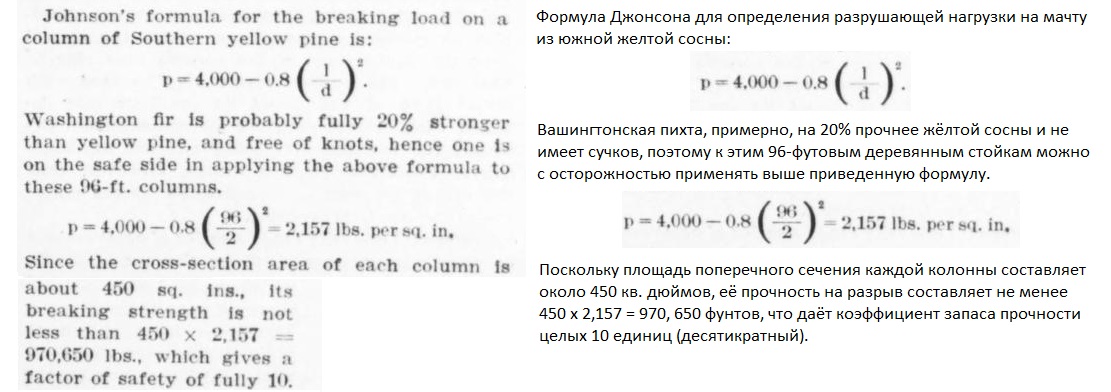

Правда, в журнале Engineering News vol. 52 № 9 от 1 сентября 1904 г. приводится ещё и подсчёт коэффициента запаса прочности

От первого заказа в каменоломне до перемещения и подъёма всех колонн прошло более пяти лет.

Предыдущие статьи по этой теме

Зачем возводились "неподъёмные" соборы и ставились рекорды великолепия. 3

Самые большие колонны, которые попытались выточить на токарном станке. 4

Самые большие колонны выточить на токарном станке не удалось. 5

Опыт неудачной обточки колонн как стартовая позиция для изобретателей. 6

(на 7-ю ссылка в начале статьи)

Оценили 9 человек

21 кармы