В первой части цикла я постарался дать понятие о важности такой характеристики экономичности космической ракетной техники, как удельного импульса. https://cont.ws/@petruha256/13...Удельный импульс зависит как от топлива, так и от способности двигателя преобразовать энергию топлива в энергию реактивной струи. Нельзя, имея низкоэнергетическое топливо получить высокий удельный импульс, даже с максимально эффективным двигателем, также как нельзя, имея низкоэффективный двигатель – поучить высокий удельный импульс, даже имея высокоэнергетическое топливо.

Во второй части я в общих чертах рассказал о свойствах ракетных топлив (в основном жидких), https://cont.ws/@petruha256/15...в этой же части речь пойдет о жидкостных ракетных двигателях (ЖРД).

Основным элементом в ЖРД , который преобразует энергию топлива в энергию реактивной струи является камера, да, да – именно камера, а не камера сгорания и не сопло.

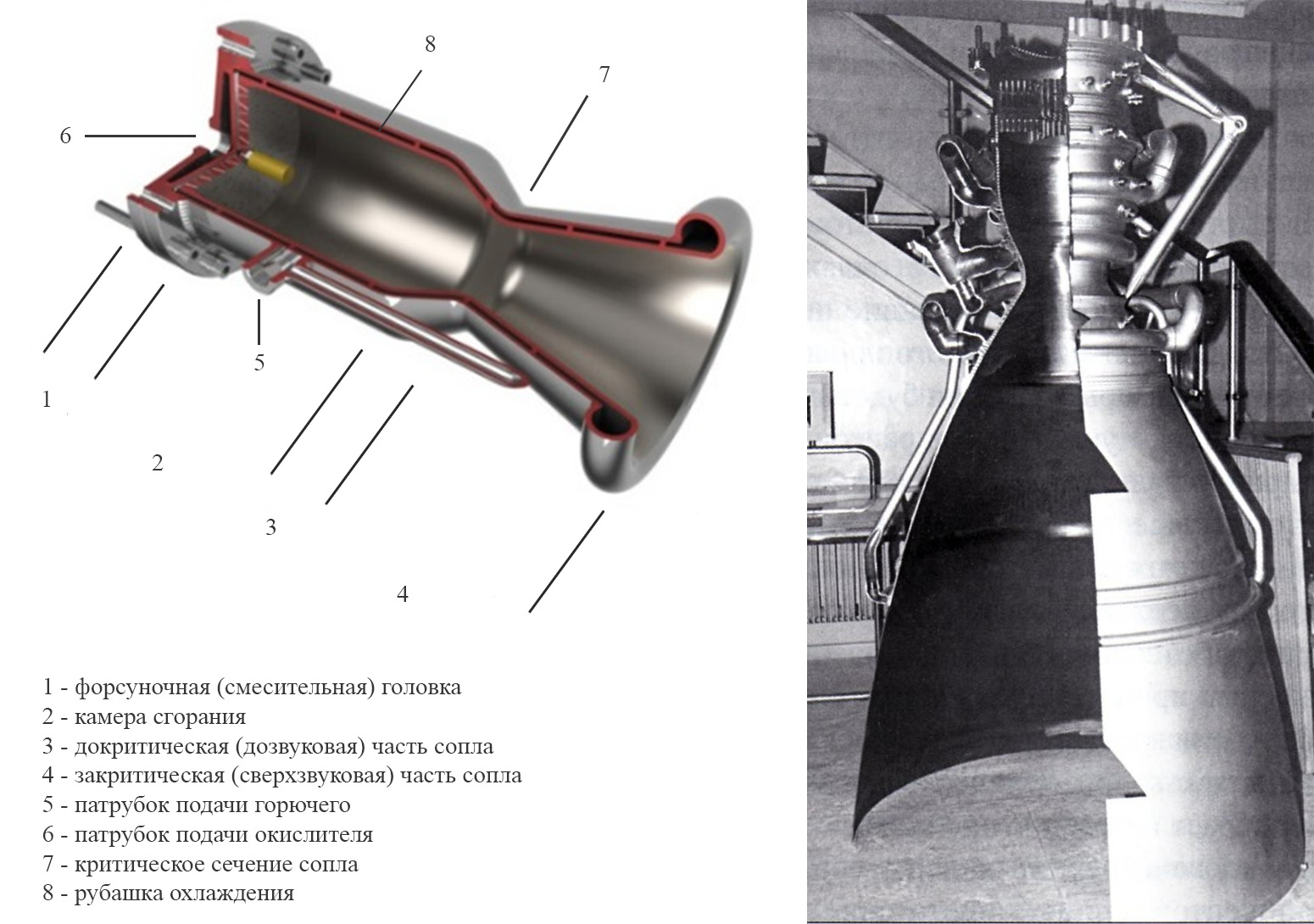

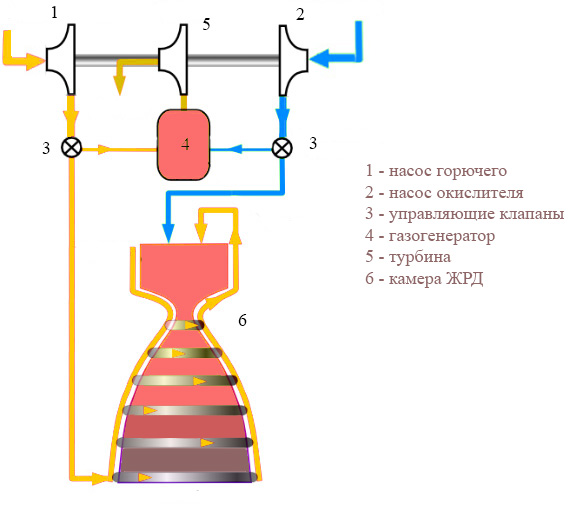

Упрощенная схема камеры ЖРД и камера современного ЖРД в разрезе

Камера ЖРД – достаточно сложное устройство, в котором объединены такие основные элементы как: –коллекторы, через которые подаются компоненты топлива;

– форсуночная головка, обеспечивающая распыл и смешение компонентов топлива;

– камера сгорания, в которой смешиваемые компоненты сгорают, создавая горячее рабочее тело;

– сопло, в котором тепловая энергия рабочего тела (горячих продуктов сгорания топлива) преобразуется в кинетическую энергию истекающей реактивной струи;

– система охлаждения, которая позволяет камере не разрушаться при воздействии высоких температур.

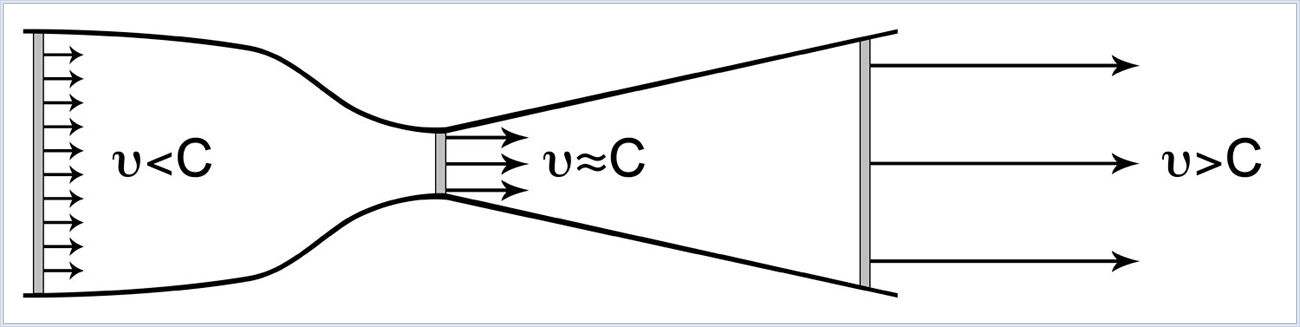

Чтобы разобраться, от чего зависит эффективность работы ЖРД - начать стоит, пожалуй, с сопла. В серийных ЖРД используется такая замечательная штука - сопло Лаваля. Особенность сопла Лаваля в том, что оно позволяет разгонять газообразное рабочее тело до сверхзвуковых скоростей, в отличие от простого отверстия или сужающегося сопла.

Сопло Лаваля. В докритической части поток имеет дозвуковую скорость, в критической части скорость потока достигает скорости звука (для местных условий), в закритической части сопла - газ продолжает расширяться, совершая работу, которая расходуется на увеличение скорости выше скорости звука.

Сужающееся сопло при наличии достаточного перепада давлений способно разогнать газ до звуковых скоростей, но не более того. Поскольку энергия рабочего тела, образующегося в камере сгорания достаточна для достижения истекающей струей сверхзвуковых скоростей – сужающееся сопло, очевидно не в состоянии преобразовать всю эту энергию газа в кинетическую энергию реактивной струи, сверхзвуковое же сопло – на этом поприще делает существенно большие успехи. То, насколько эффективно сопло преобразует потенциальную энергию рабочего тела в кинетическую энергию струи, зависит от отношения давления на входе в сопло и на выходе из сопла (степень понижения давления или степень расширения газа).

При степени понижения давления равного 2 – такая эффективность лишь около 15%, при степени понижения давления равной 10 – 43-45%, при степени понижения 100 – 68% и при бесконечной степени понижения давления – эффективность становится близкой к единице, в этом случае вся доступная для преобразования энергия рабочего тела, превращается в кинетическую энергию реактивной струи и скорость её истечения будет равна теоретической скорости истечения (удельному импульсу) топлива.

На практике, в реальных двигателях удается получить величины степени понижения давления порядка 3000 для верхних ступеней, и порядка 400 – для первых ступеней ракет, что соответствует теоретической эффективности примерно 86 и 78% соответственно. Кому интересны причины такого безобразия – рекомендую самостоятельно изучить тему «работа газа при адиабатическом расширении»

Вот мы и подошли к главному камню преткновения, который инженеры при разработке ЖРД, пытаются отодвинуть подальше – как увеличить степень понижения давления газа в камере ЖРД, ведь именно от неё зависит то, насколько близко удастся подойти к теоретическому удельному импульсу используемого топлива.

В случае работы ЖРД в вакууме, ничто не препятствует истечению газа из сопла и степень понижения может быть очень высокой.

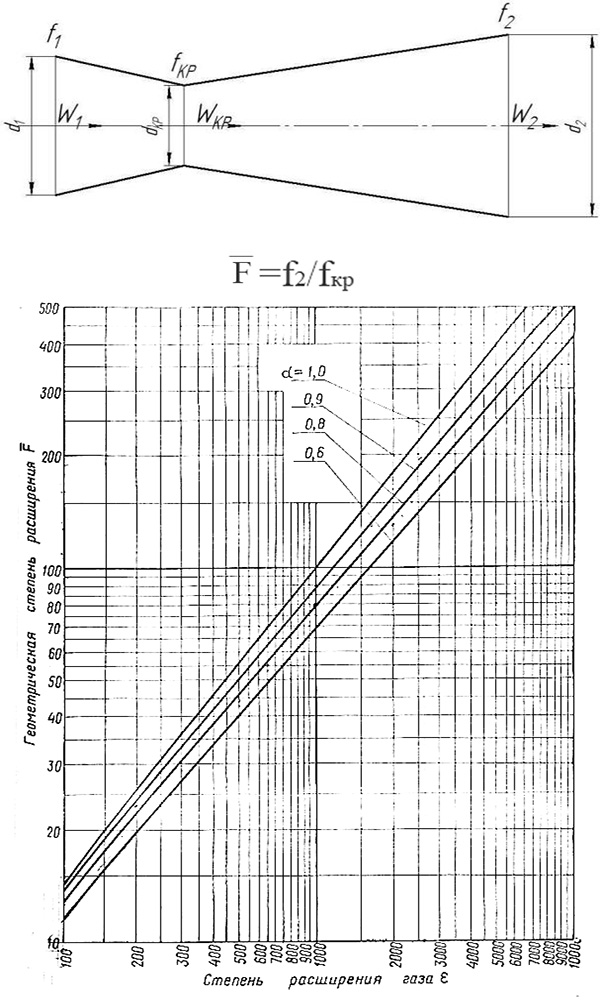

Для того чтобы добиться большего понижения давления, требуется увеличить геометрическое расширение сопла (отношение выходной площади к площади самого узкого – критического сечения), в результате, чем больше выходное сечение сопла, тем выше степень расширения и, соответственно - степень понижения давления. Разумеется, нельзя сделать сопло бесконечно большим, поскольку оно будет тяжелым и не поместится в ракету.

Отношение площадей сопла Лаваля – геометрическая степень расширения сопла. Чем выше степень расширения сопла, тем больше степень понижения давления газа (графики для разных составов газа) .

Другой путь увеличения степени расширения и степени понижения давления – уменьшение критического сечения сопла при неизменном выходном сечении (см. иллюстрацию выше), но в этом случае уменьшится расход газа через сечение, и как следствие – тяга двигателя. Чтобы расход газа не снижался – нужно увеличивать давление в камере сгорания (перед соплом). По пути уменьшения критического сечения и увеличения давления в камере сгорания слишком далеко уйти также не получится, поскольку в этом случае нужна более массивная конструкция для увеличения прочности, кроме того, горячий газ с более высоким давлением больше тепла отдает стенке камеры и требуются дополнительные меры для её охлаждения. В серийных двигателях, предназначенных для работы в вакууме геометрическая степень расширения достигает 100-150, а давление в камере сгорания редко превышает 15 мПа, при таких параметрах удается получить степень понижения давления 2000-3000.

При работе ЖРД в условиях атмосферы нельзя бесконечно снижать давление на выходе из сопла, поскольку при его снижении ниже атмосферного – окружающая атмосфера препятствует свободному истечению и сжимает выходящий поток, тем самым снижая скорость истечения. Для оптимальной работы сопла в атмосфере, давление на выходе из сопла должно быть равно атмосферному давлению, и в этом случае доступная степень понижения давления определяется целиком и полностью давлением в камере сгорания – хочешь получить большую степень понижения давления – увеличивай давление в камере.

Бочки Маха (диски, кольца – кому как нравится) возникают при работе двигателя в атмосфере в случае, если давление атмосферы выше, чем давление газов реактивной струи. Струя выходящих из сопла газов имеет расходящуюся форму, а поскольку давление атмосферного воздуха выше – это недоразумение очень быстро поправляется – атмосфера сжимает струю. После того, как струя газов сжата воздухом до нужного диаметра, еще некоторое время она продолжает по инерции сжиматься, как пружина. И после максимального сжатия начинает расширяться обратно. Этот процесс носит характер колебаний, которые затухают через несколько циклов. В местах максимального сжатия струи температура газов выше, чем в местах расширения, что хорошо видно в виде ярких дисков. Четкие границы между областями обусловлены наличием ударных волн, поскольку поток сверхзвуковой.

Обычно ЖРД, предназначенные для работы в атмосфере (двигатели первых ступеней) проектируют так, чтобы давление на выходе из сопла было несколько меньше атмосферного (0,5-0,7 ат), поскольку двигатель работает не только у земли, а в диапазоне высот, где среднее атмосферное давление ниже, в результате у земли сопло работает не оптимально, но с ростом высоты и падением атмосферного давления работа сопла приходит к оптимальному режиму, а после некоторой высоты удельный импульс не растет и потенциальная энергия газа уже не преобразовывается в кинетическую энергию струи, поскольку дальнейшее расширение происходит уже за пределами сопла.

На больших высотах давление газов реактивной струи существенно выше атмосферного давления, в результате чего сразу после выхода из сопла газ продолжает интенсивно расширятся, увеличивая факел до устрашающих размеров.

На серийных кислород-керосиновых двигателях (РД170) давление в камере сгорания достигает 25 Мпа (250 ат), что позволяет получить степень понижения давления около 360, что соответствует теоретической (без учета КПД процессов сгорания, КПД сопла, потерь на ионизацию, неравновесность течения и пр.) эффективности преобразования энергии топлива примерно 77%.

Чтобы получить нужное давление в камере сгорания, нужно подать в камеру сгорания компоненты топлива и обеспечить их сгорание. Чем больше давление в камере сгорания требуется, тем больший расход и большее давление подаваемых компонентов нужно обеспечить. Больше критическое сечение – больше расход, большее давление в камере сгорания – больший расход компонентов при большем давлении.

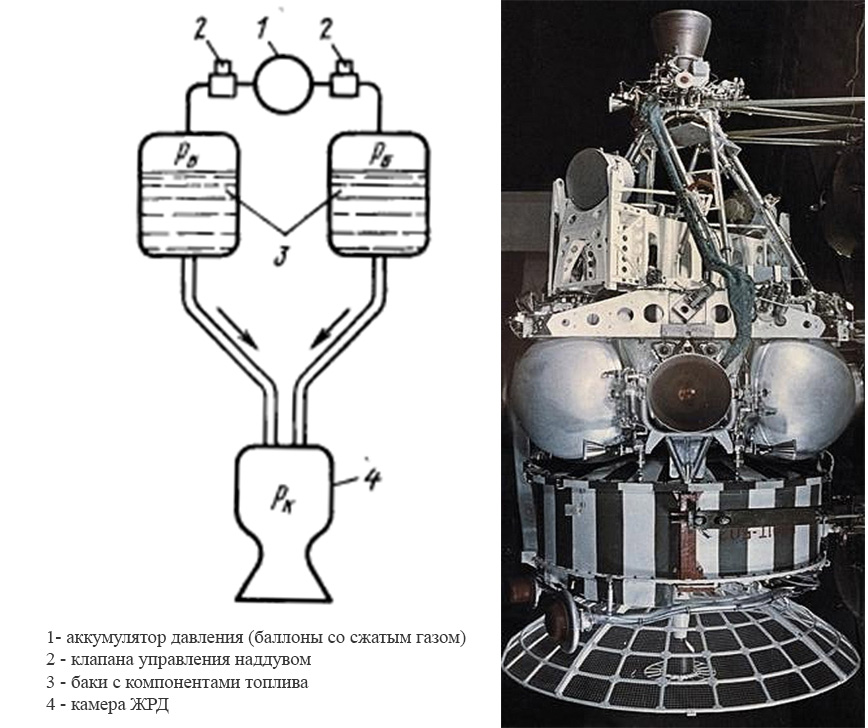

Для подачи компонентов топлива в камеру сгорания в ЖРД существует система подачи топлива.

Самая простая система подачи топлива – вытеснительная, в которой компоненты топлива из баков вытесняются газом. В такой системе, чем выше давление газов наддува, тем под большим давлением компоненты могут поступать в камеру сгорания. Однако для того, чтобы подавать компоненты под давлением, скажем 25 Мпа – такая система не годится, поскольку нести на борту ракеты огромное количество сжатого газа - слишком накладно, с точки зрения габаритов и массы, кроме того, баки с компонентами, для того, чтобы выдержать такое давление, должны быть настолько прочными и тяжелыми, что ракета в космос не улетит.

Упрощенная схема вытеснительной системы подачи и представитель космической техники, который её использует – истребитель спутников.

Вытеснительная система подачи используется на малых разгонных блоках и космических аппаратах, т.е. там, где не требуются высокие давления в камере сгорания, и там, где даже прочные и относительно тяжелые баки с компонентами всё равно будут легче, чем двигатель с насосной системой подачи.

Вот мы и добрались до сердца современных ЖРД – до насосной системы подачи топлива. Из названия понятно система подает компоненты топлива в камеру сгорания посредством насосов, и насосы используются центробежные, поскольку никакие другие справиться с задачей перекачивания таких больших расходов жидкости с таким большим давлением, которые требуются для работы ЖРД - просто не в состоянии.

Насосы, которые используются в ЖРД способны перекачивать тонны жидкости в секунду с давлением в несколько сотен атмосфер. Разумеется, для того чтобы такие насосы заработали – к ним нужно подвести достаточно большую мощность.

Величина мощности, которую нужно подвести к насосам, для того, чтобы они могли подавать нужный расход компонентов с нужным давлением, напрямую зависит от давления в камере сгорания – хочешь получить больше давление в камере сгорания, значит под бОльшим давлением нужно подавать компоненты топлива, и значит больше мощность требуется на привод насосов, поскольку мощность насоса есть произведение объёмного расхода на перепад давления и на КПД насоса. В качестве примера стоит сказать, что все насосы двигателя РД 170 потребляют мощность более 200 МВт (пятая часть мощности энергоблока современной АЭС).

Такую мощность на борту ракеты взять совершенно неоткуда, кроме как использовать энергию компонентов топлива

Схема ЖРД открытого цикла (без дожигания газогенераторного газа)

Для привода насосов часть компонентов топлива подается не в камеру двигателя, а в газогенератор. В газогенераторе компоненты, сгорая, создают рабочее тело (газогенераторный газ) с высокой температурой и давлением. Газогенераторный газ подается на турбину, которая преобразовывает энергию газа в энергию механического вращения (механическую мощность), которая через общий вал передается на насосы.

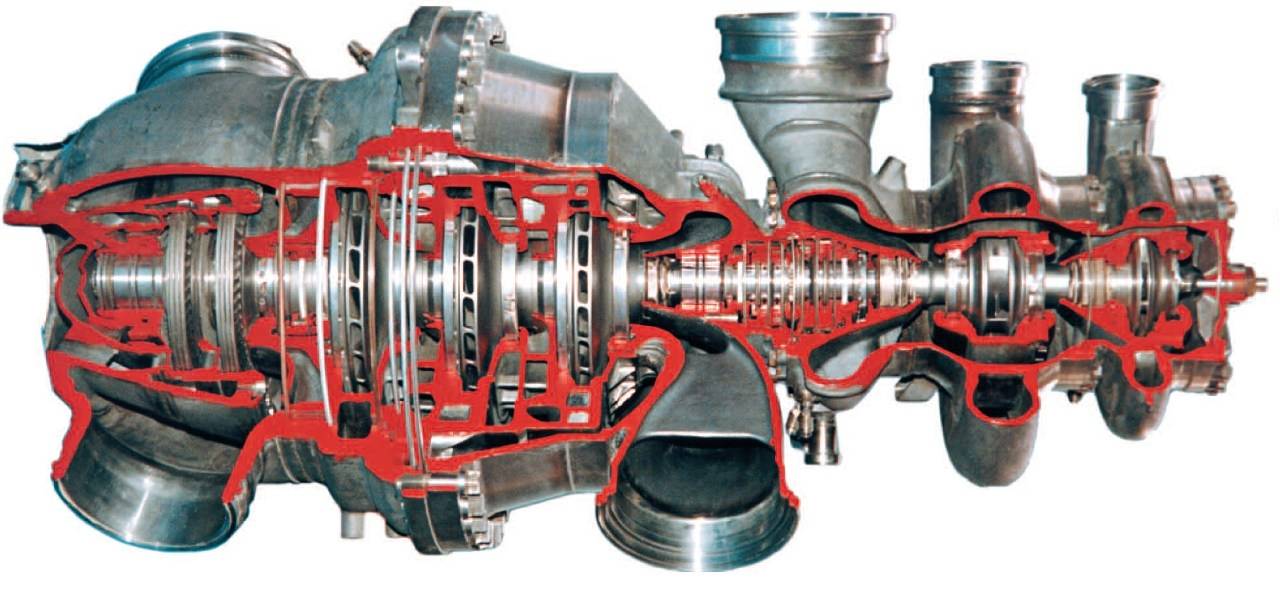

Устройство, объединяющее в своей конструкции турбину и насосы компонентов, принято называть турбонасосным агрегатом. На переднем плане, цифрой 1 обозначен газогенератор, далее по порядку, 2 – турбина, 3- насос окислителя, 4 – насос горючего.

В ЖРД т.н. «открытой схемы (цикла) » газогенераторный газ, после того как отдал свою энергию турбине – выбрасывается наружу. И именно в этой особенности кроется причина относительно низкой эффективности ЖРД открытой схемы. Но здесь не всё так просто, как кажется на первый взгляд, по крайней мере найти подробности в популярной литературе мне не удалось. Сейчас постараюсь восполнить пробел в разъяснении этой особенности ЖРД открытого цикла.

С точки зрения сохранения энергии, совершенно неважно, куда девать рабочее тело после турбины – на улицу или в камеру. Если рабочее тело полностью отдало свою энергию турбине, то никакой пользы от него уже нет, поскольку вся энергия посредством насосов уже передана топливу, подаваемому в камеру ЖРД, в таком случае выброс отработавшего в турбине газа не приводит к снижению эффективности двигателя (удельного импульса).

Однако в действительности это не так по следующим причинам: КПД турбины всегда меньше, чем КПД сопла, и самое главное - температура газогенераторного газа не может превышать значений, ограниченных свойствами материалов, из которых сделаны газогенератор и особенно турбина.

Если смешать компоненты топлива в газогенераторе в оптимальном соотношении (чтобы забрать у компонентов всю химическую энергию), то температура газогенераторного газа, который должен работать в турбине, будет практически такая же, как в камере сгорания ЖРД. При такой температуре турбина очень быстро разрушится. Чтобы этого не происходило, температуру газогенераторного газа ограничивают значениями порядка 1200 К (почти втрое меньше, чем в камере сгорания).

Температуру газогенераторного газа ограничивают путем недолива одного из компонентов (например - окислителя) в газогенератор при избытке горючего. В результате недолива окислителя - значительная часть горючего, поступающего в газогенератор, просто не сгорает, а испаряется и разлагается, тем самым снижает температуру газа.

Иными словами, чтобы не спалить турбину - приходится добавлять балластное горючее для охлаждения газа, которое, не сгорев выбрасывается наружу.

Из этой особенности вытекает то, что повышая давление в камере ЖРД открытого цикла можно повысить эффективность (в условиях атмосферы) работы сопла, создающего тягу, но для этого придется потратить больше мощности на привод насосов и, значит выбросить больше неиспользованного компонента топлива. Именно поэтому двигатели, работающие по открытой схеме, имеют невысокое давление в камере сгорания, как правило - не выше 10 Мпа, и как следствие - низкий удельный импульс при работе в условиях атмосферы.

В значительной степени лишены такого ограничения ЖРД т.н. «закрытой схемы (цикла)»

схема ЖРД закрытого цикла с дожиганием газогенераторного генераторного газа. Слева – с дожиганием восстановительного газа, справа – окислительного. Найдите 10 отличий…

В закрытой схеме генераторный газ (здесь он иногда называется «газифицируемый компонент»), после того, как отдаст часть своей энергии турбине - подается в камеру сгорания. В этом случае для получения более высокого давления в камере, а соответственно и мощности, потребляемой насосами можно увеличивать расход компонентов, подаваемых в газогенератор до тех пор, пока весь используемый двигателем компонент не будет отправлен в газогенератор. На практике так и происходит – в газогенератор подается весь компонент, расходуемый двигателем (например -окислитель), и небольшая часть другого компонента (в данном примере – горючего), оставшаяся основная часть горючего подается в камеру сгорания в жидком виде.

В отличие от ЖРД открытой схемы, где на привод турбины используется малая часть горючего и еще меньшая часть окислителя, в ЖРД закрытой схемы на привод турбины используется весь окислитель и небольшая часть горючего, а вся неиспользованная турбиной энергия в конечном итоге попадает в камеру сгорания. По-другому закрытую схему ЖРД можно назвать схемой с полной газификацией одного компонента (окислителя или горючего) или схемой с дожиганием газогенераторного газа (окислительного или восстановительного).

В ЖРД закрытой схемы тоже есть предел мощности, который можно получить для привода насосов, а раз есть предел мощности, то есть и предел давления в камере. Этот предел мощности также как и в ЖРД открытой схемы устанавливается температурным режимом работы турбины. Поскольку в ЖРД закрытой схемы (на окислительном газе) используется весь доступный окислитель, то мощность турбины определяется расходом горючего, подаваемого в газогенератор. Чем больше горючего, тем большая часть окислителя прореагирует с горючим, и тем выше будет температура газа, а следовательно и доступная мощность турбины. Разумеется, у этой температуры есть ограничение – порядка 800-900 К. Это ограничение ниже, чем для двигателей открытой схемы, поскольку генераторный газ, окислительный (для пары кислород-керосин и амил-гептил), а в среде горячего окислителя, стойкость материалов гораздо ниже, чем в восстановительной среде. Если в горячей восстановительной среде материалы перегреваясь, теряют прочность или плавятся, то в горячей окислительной среде они еще окисляются и при определенных условиях даже начинают гореть.

Большинство современных ЖРД закрытой схемы работают на окислительном генераторном газе, однако если вместо того, чтобы на привод турбины отправлять весь окислитель и часть горючего – сделать наоборот, то получится ЖРД закрытой схемы, работающий на восстановительном генераторном газе. Поскольку для восстановительного генераторного газа предел температуры (при котором может работать турбина) выше, то и мощность от турбины можно получить выше, а значит и добиться более высокого давления в камере сгорания двигателя. Собака здесь зарыта в том, что такую схему нельзя использовать с горючими, содержащими большое количество углерода (керосин например), поскольку неполное сгорание керосина подразумевает большое количество сажи и углеродистых отложений, которые очень быстро приведут в негодность газовый тракт двигателя. По этой причине ЖРД закрытой схемы на восстановительном газе работают с такими горючими, как водород, метан и гептил.

Еще больше доступной мощности на привод насосов даёт схема ЖРД полной газификацией обоих компонентов.

схема ЖРД с полной газификацией обоих компонентов

Также, как и в ЖРД закрытой схемы с полной газификацией одного компонента – в ЖРД с полной газификацией обоих компонентов, генераторный газ после того, как отдаст часть своей энергии турбине – подается в камеру сгорания.

Отличие заключается в том, что в таком двигателе используется окислительный генераторный газ, который получается путем газификации основного расхода окислителя и небольшого расхода горючего – в одном газогенераторе, а также восстановительный генераторный газ, который получается при газификации основного расхода горючего и небольшого расхода окислителя – во втором газогенераторе. Окислительный генераторный газ подается на турбину, приводящую в движение насос окислителя, восстановительный же – на турбину, приводящую в движение насос горючего. В такой схеме имеются два турбонасосных агрегата.

Грубо говоря, в такой схеме доступная мощность, которую можно безнаказанно добыть из топлива, за счет полной газификации обоих компонентов вдвое выше, чем в двигателях с полной газификацией одного компонента, и предел давления в камере сгорания такого двигателя, ограничиваемый доступной мощностью привода насосов – также вдвое выше.

Для всех описанных схем ЖРД с насосной подачей основным элементом является турбонасосный агрегат, который в силу сложностей, связанных с решаемой задачей представляет сложную высоконагруженную конструкцию.

В турбонасосном агрегате совместно работают части, имеющие очень большую разницу в температуре – турбина имеет температуру под 1000 К, в то время, как насосы могут перекачивать криогенные компоненты, имеющее температуры 20-90 К.

Рядом могут находится самовоспламеняющиеся компоненты, горячий окислительный и горючее или восстановительный газ и окислитель, при контакте которых произойдет авария. Для сопряжения подобных элементов турбонасосного агрегата используются узлы сопряжения сложной конструкции.

Турбонасосный агрегат двигателя 2-й ступени РН "Энергия". Слева-направо - двухступенчатая турбина, работающая на горячем газифицированном водороде (восстановительный газогенераторный газ), трехступенчатый насос жидкого водорода (температура 20К), узел сопряжения насосов водорода и кислорода, насос жидкого кислорода (1-я ступень), насос жидкого кислорода (2-я, дополнительная ступень, для экономии мощности на подаче окислителя в газогенератор).

Давления, которые создают центробежные насосы таковы, что при воздействии на рабочие колеса насосов возникают осевые усилия, которые не могут выдержать никакие подшипники. Для решения этой проблемы используются устройства, разгружающие конструкцию от этих осевых сил.

Частоты вращения, на которых работают турбонасосные агрегаты достигают десятков и даже сотен тысяч оборотов в минуту, при таких частотах вращения даже минимальный дисбаланс, вызванный неточностью изготовления способен привести к разрушению всей конструкции.

Разумеется, поскольку более высокое давление в камере сгорания требует большей мощности насосов и турбины – чем выше давление в камере сгорания – тем тяжелее получается турбонасосный агрегат.

И это далеко не все особенности работы турбонасосных агрегатов.

В общем, турбонасосный агрегат современных ЖРД – настоящий шедевр инженерного искусства.

Итак, мы разобрались с тем, что нужно для того, чтобы сопло ЖРД создавало тягу и при этом максимально эффективно преобразовывало энергию топлива в энергию реактивной струи – это давление на входе в сопло и на выходе из него, и мощная система подачи топлива, которая позволит достичь высокого давления на входе в сопло (в камере сгорания), теперь предлагаю разобраться с тем, в каких условиях работает камера ЖРД и как в этих условиях можно обеспечить её работоспособность.

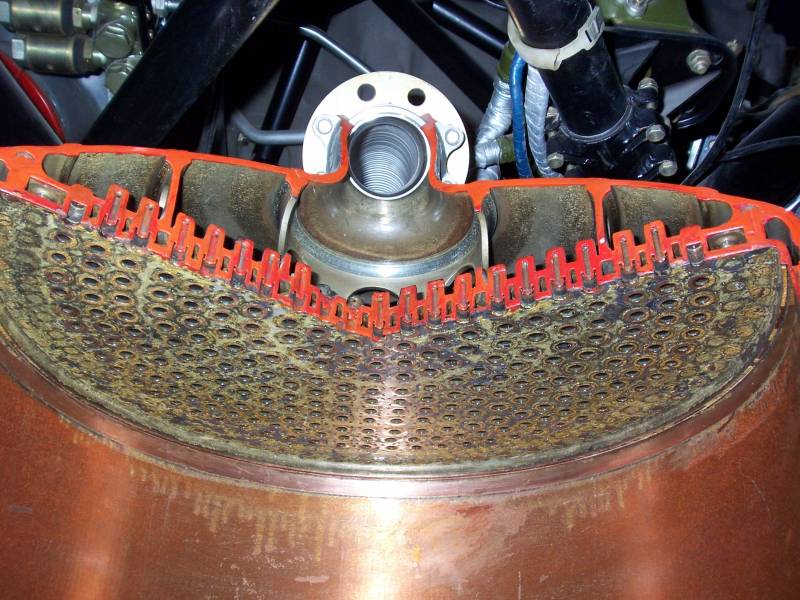

Форсуночная головка ЖРД открытого цикла, подающая в камеру сгорания оба компонента в жидком виде (РД-108)

Начнем со смесительной (форсуночной головки), задача форсуночной головки подать в камеру компоненты топлива и обеспечить их максимальное эффективное распыление для качественного смешения и сгорания. В двигателях открытой схемы компоненты топлива поступают в камеру в жидком виде, и для качественного распыления требуется большой перепад давления на форсунках. Высокое гидравлическое сопротивление форсунок ведет к росту необходимого давления топлива, что влечет за собой рост необходимой мощности насосов, которую с большим трудом удается решить при создании высокоэффективной системы подачи топлива. Задача инженеров сделать форсунки с минимальным гидравлическим сопротивлением при сохранении качества распыления. В двигателях закрытой схемы один или оба компонента топлива подаются в камеру в газообразном виде, поэтому сопротивление форсунок, которое необходимо для качественного смешения значительно меньше.

Что касается камеры сгорания, то она должна иметь достаточные размеры, для того, чтобы компоненты топлива успели смешаться и сгореть. В камере сгорания достигаются высокие температура и давление. Как рост температуры, так и рост давления, способствуют увеличению теплового потока, который воздействует на стенку камеры сгорания. При высоких давлениях, простым охлаждением стенки через рубашку, невозможно отвести весь тепловой поток от стенки, в результате стенка камеры сгорания может перегреться и разрушиться. Чтобы избежать перегрева, стенки камеры сгорания применяют т.н. «завесное охлаждение» - для этого в форсуночной головке по внешнему периметру, примыкающему к стенке камеры сгорания, устанавливают избыточное количество форсунок горючего. Избыток горючего в пристеночном слое снижает температуру продуктов сгорания.

Еще существует такая проблема работы камеры сгорания, как пульсации давления. Пульсации давления обусловлены конечным количеством лопастей центробежных насосов, подающих компоненты топлива. Пульсации давления топлива невелики, но они влияют на равномерность подачи компонентов в камеру и на равномерность смешения и сгорания, в результате чего небольшие пульсации давления топлива приводят к существенным пульсациям давления в камере сгорания, порой настолько существенным, что способны разрушить двигатель. В современных двигателях эту проблему научились решать конфигурацией форсуночной головки, и применением антипульсационных перегородок и подбором длинны форсунок, обеспечивающих гашение колебаний за счет резонанса.

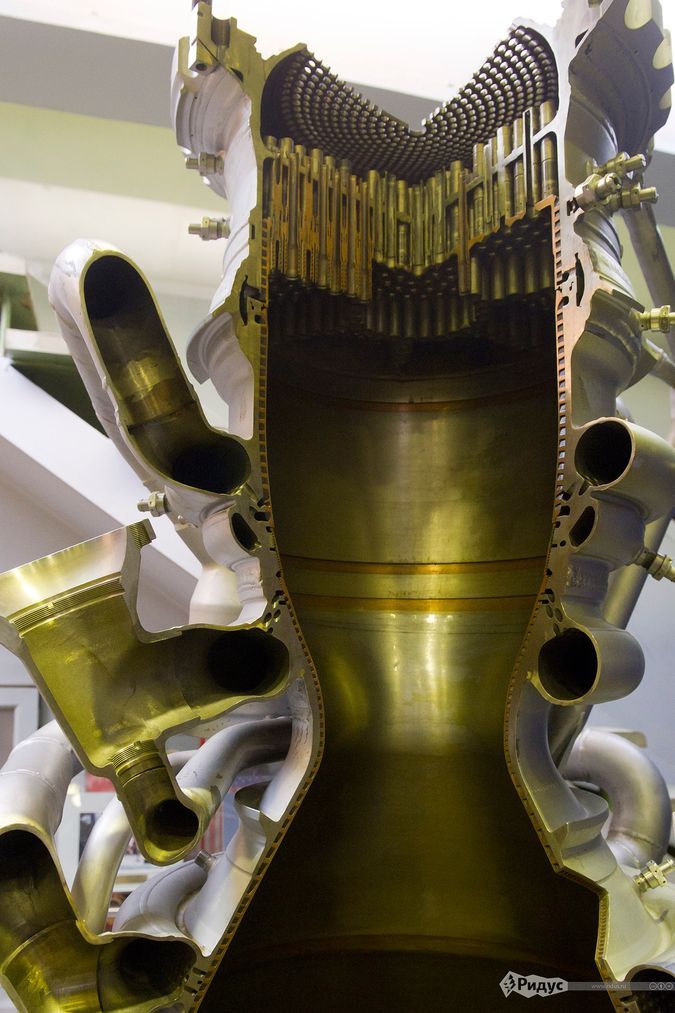

Содержимое камеры современного ЖРД с дожиганием окислительного генераторного газа. Используются газожидкостные форсунки (для газифицированного окислителя и жидкого горючего), часть форсунок имеет увеличенную длину, и своим расположением делит зону смешения на ячейки, способствующие гашению колебаний, также хорошо видны три кольцевых пояса жидкостной завесы, для подачи охлаждающего горючего в наиболее теплонагруженные зоны камеры. Если присмотреться, то можно увидеть спиральные фрезерованные каналы охлаждения, обеспечивающие правильное движение горючего в рубашке охлаждения . Толщина внутренней стенки минимальна, для максимально быстрой передачи тепла охладителю, основную часть механической нагрузки от давления держит наружная стенка.

Проблемами, возникающими при работе форсуночной головки и камеры сгорания дело не ограничивается. Несмотря на то, что самая высокая температура газов имеет место в камере сгорания – в зоне критического сечения сопла тепловые потоки, передаваемые от горячих газов к стенке еще выше, чем в камере сгорания.

Для защиты критического сечения применяют и теплозащитные керамические покрытия и дополнительные пояса завесного охлаждения – кольцевые каналы, через которые, подавая жидкое горючее охлаждают стенку камеры. Разумеется, завесное охлаждение камеры сгорания и критического сечения сопла приводит к снижению эффективности двигателя, поскольку горючее подаваемое на завесное охлаждение не сгорает с той же эффективностью, что основная масса горючего. Как итог - за повышение эффективности работы сопла за счет повышения давления в камере сгорания, приходится платить снижением эффективности сгорания топлива. Это еще один фактор, наряду с ограничением мощности насосов, который не позволяет получать запредельные давления в камере сгорания.

Что касается расширяющейся части сопла – то с ним проблем меньше всего, для его охлаждения даже в самых экстремальных случаях достаточно охлаждения горючим, которое прежде чем попасть в камеру сгорания или газогенератор проходит через рубашку охлаждения.

Трубчатая камера ЖРД. Изгиб трубки формирует профиль камеры, а переменное сечение трубки обеспечивает нужную скорость охладителя в разных зонах. Трубки сварены между собой в единую конструкцию.

Конструкция рубашки охлаждения бывает разной – это и спаянные между собой трубки переменного сечения, выгнутые по профилю камеры, и фрезерованные каналы в толщине оболочки камеры, и гофрированные сепараторы, разделяющие пространство между внешней и внутренней стенкой на отдельные каналы. Эффективность рубашки напрямую зависит от формы и размеров сечения каналов, от скорости потока охлаждающей жидкости (десятки и даже сотни метров в секунду), и чем выше эффективность системы охлаждения камеры, тем выше её гидравлическое сопротивление. Высокое гидравлическое сопротивление рубашки охлаждения опять требует дополнительную мощность насосов, которая нужна и на обеспечение давления в камере и на преодоление сопротивления форсунок и на преодоление сопротивления рубашки охлаждения камеры.

Стоит сказать, что при давлении в камере 25МПа – давление, которое должны создавать насосы для подачи горючего в камеру, составляет порядка 40 МПа, при этом 15 МПа - расходуется на преодоление гидравлического сопротивления рубашки охлаждения, трубопроводов и форсунок, для подачи компонентов топлива в газогенератор - давление требуется порядка 60 МПа.

Так же как в случае турбонасосного агрегата – более высокое давление в камере сгорания требует более прочную и соответственно, более тяжелую конструкцию камеры.

Тема особенностей конструкции ЖРД достаточно обширна, поэтому в рамках одной части не получается дать все необходимое для её общего понимания, поэтому в следующей части я продолжу тему ЖРД – расскажу на примере реальных двигателей, как особенности их конструкции влияют на их характеристики.

Оценили 25 человек

37 кармы