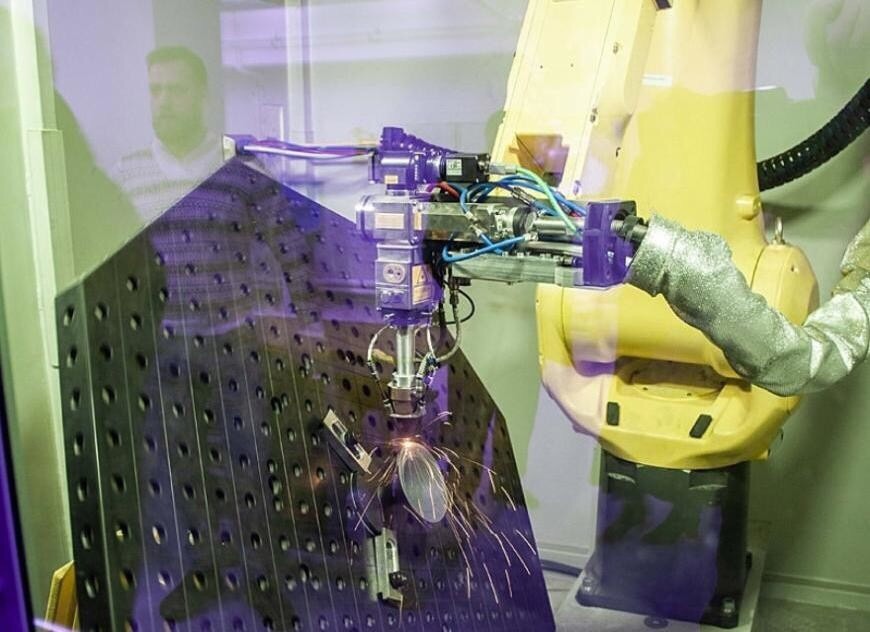

Первый экспериментальный образец заготовки был изготовлен с использованием уникального оборудования собственной разработки. Благодаря использованию аддитивных технологий общий вес заготовки снизился более чем в три раза, а время изготовления сократилось до 130 часов.

Разработчики технологии — Санкт-Петербургский государственный морской технический университет (СПбГМТУ) и НИТУ «МИСиС».

Полученный опыт позволит также использовать разработанные технологии и при проектировании и изготовлении двигателя ПД-35.

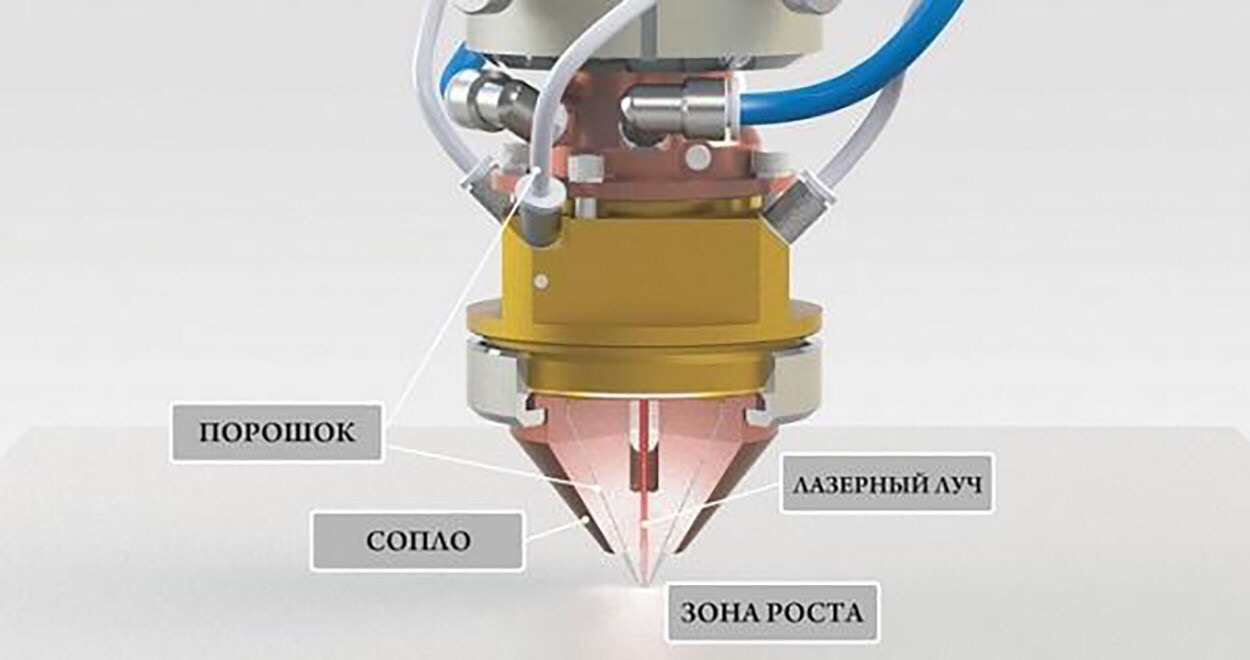

Для создания внешнего кольца двигателя ПД-14 был использован титановый сплав, который в виде порошка газовой струей подавался под лазерный луч, оплавляющий его, обеспечивая послойный «рост» детали.

В ходе выращивания опытного образца было применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты.

Например, выращивание горизонтальным лазерным лучом, использование «динамической» подложки для борьбы с образованием трещин, технологические приёмы увеличения производительности процесса, прогнозирование термических деформаций.

В результате инженеры миновали стадии отливки, ковки и раскатки заготовки.

Процесс производства ускорился на порядок, при этом механические свойства выращенного материала не уступают изделиям металлопроката и значительно превосходят свойства литых изделий, что подтверждено результатами механических испытаний, проведенных как в лабораториях НИТУ «МИСиС», так и в независимых лабораториях, включая Центральную заводскую лабораторию (ЦЗЛ).

Самое важное, что в итоге разработаны математические модели процесса, проведено большое количество исследований, определены оптимальные режимы и стратегии выращивания.

В настоящее время готовятся испытания полученного узла двигателя на базе одного из ведущих профильных двигателестроительных предприятий России. Начало промышленного производства запланировано на 2020 год.

«Корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за 3 часа, в то время как при использовании традиционных технологий на изготовление уйдет около двух недель.

В нашем случае для создания заготовки детали потребовалось около 130 часов, при том, что габариты заготовки составляют более 2-х метров в диаметре. Масса заготовки уменьшилась более чем втрое.

Это значит, что кардинально снижается объем последующей мехобработки, соответственно, сокращаются сроки изготовления, снижается производственная себестоимость, обеспечивая тем самым конкурентоспособность отечественных авиационных двигателей», — отметил один из разработчиков проекта, директор института ЭкоТех НИТУ «МИСиС» Андрей Травянов.

Еще одно технологическое преимущество использования аддитивных технологий при создании авиадеталей — конструктор видит результаты в режиме реального времени, и может быстро вносить необходимые изменения. Процесс проектирования и создания новой техники с использованием данного метода ускоряется в десятки раз.

Технология дает возможность комбинации нескольких газопорошковых струй и подачи различных материалов в зону выращивания, создавая тем самым изделия с градиентными свойствами, то есть одна часть детали может быть коррозионностойкой, а другая — жаростойкой, что особенно важно для аэрокосмической отрасли.

«Изготовлению этого образца предшествовали всесторонние теоретические и экспериментальные исследования: были разработаны математические модели процесса, проведено большое количество металлографических исследований, томографии и рентгенографии образцов, механических испытаний, определены оптимальные режимы и стратегии выращивания, изготовлено несколько макетов.

В ходе выращивания опытного образца было применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты.

Например, выращивание горизонтальным лазерным лучом, использование „динамической“ подложки для борьбы с образованием трещин, технологические приёмы увеличения производительности процесса, прогнозирование термических деформаций и их учет в технологической модели изделия при генерации управляющей программы для обеспечения требуемой точности построения», — подчеркивает ответственный исполнитель проекта, зам. директора по научной и проектной деятельности Института лазерных и сварочных технологий СПбГМТУ Евгений Земляков.

Оценили 44 человека

60 кармы