Здравствуйте, уважаемые читатели!

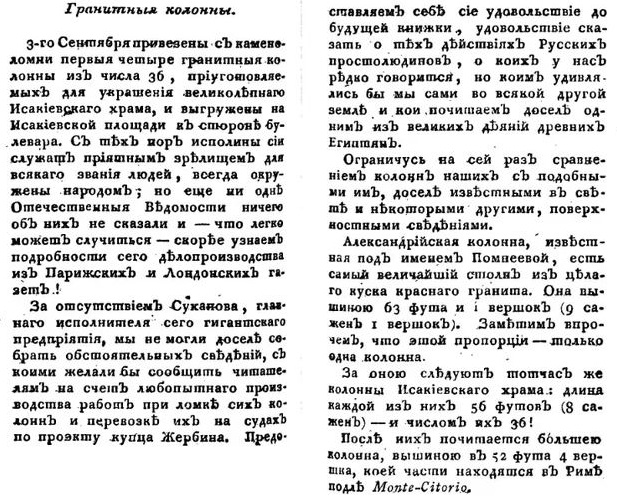

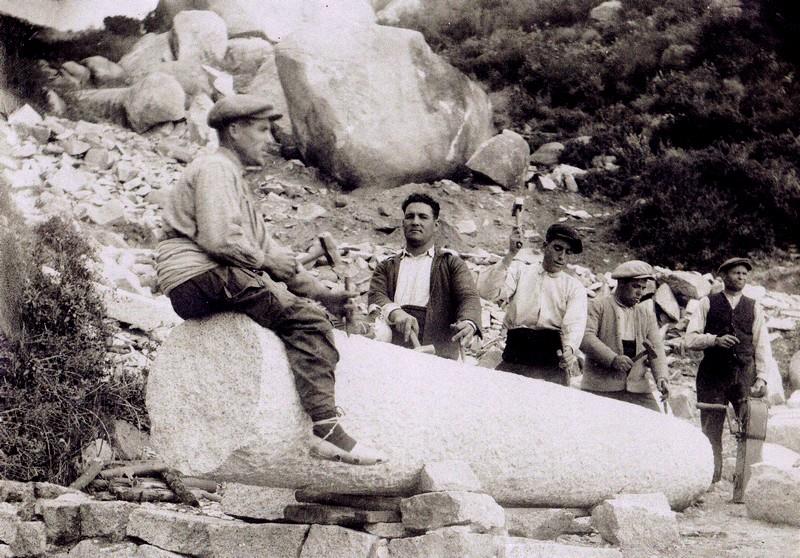

Высшая каменотёсная аристократия карьеров: на лицах достоинство, непременно белые рубашки и галстуки

На каналах Дзен и в альтернативном секторе ютюба продолжаются пляски дикарей вокруг того, как обрабатывали гранит (да ещё в таких громадных объёмах) во времена строительства Питера. Нашим предкам, удивлявшим когда-то своей работоспособностью, сметливостью и качеством работы иностранцев, впору вертеться как вентиляторам, ибо альтернативщики из-за собственной глупости и подлости отнимают у них дело и славу всей жизни. Кто-то утверждает, что гранитные колонны отливали (некоторые заявляют об отливке прямиком из космоса, другие - о том, что гранитную грязь черпали буквально вёдрами).

Часто встречаются заявления, что колонны вытачивали на токарных станках.

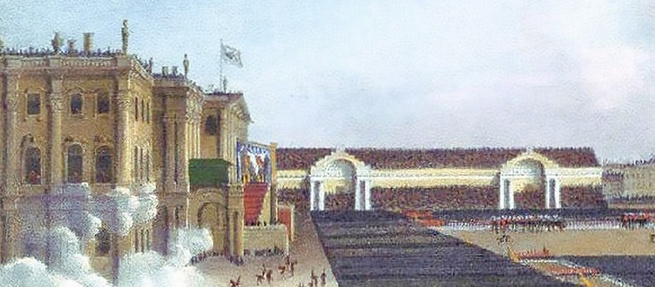

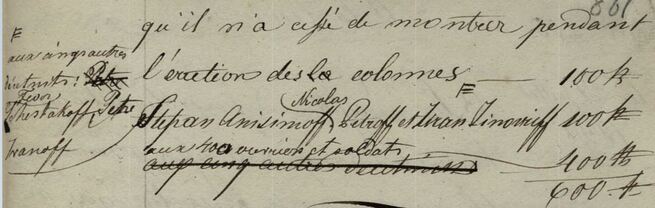

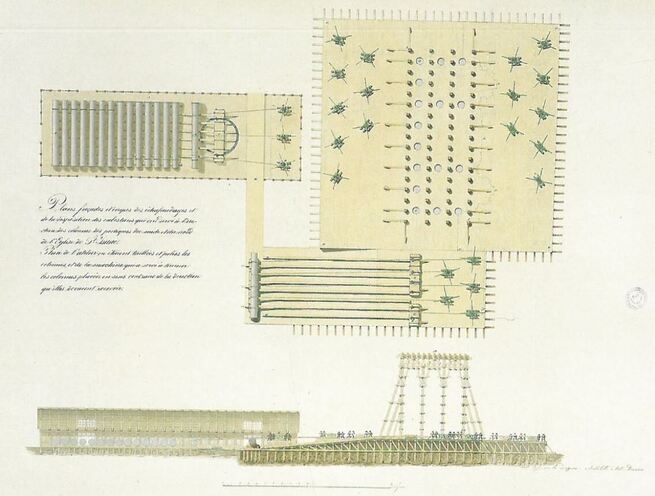

Полагаю, что будет нелишне напомнить, когда же были изготовлены первые гранитные колонны для Исаакиевского собора (первое упоминание в тогдашней прессе):

Во времена строительства Исаакия жители разных стран между собой вполне интенсивно общались. То же самое делали деловые люди и купцы, учёные и изобретатели. То есть, цивилизационному прогрессу для его победного разпространения были созданы вполне приличные условия. О технических достижениях и новациях в Европе быстро становилось известно в Новом свете, и наоборот. С учётом этого, если бы строительство Питера и его выдающихся монументов и храмов велось способами, технически отличавшимися от того, как то делалось в остальных странах, заграница о том бы непременно пронюхала и постаралась ноу-хау перенять. По факту же:

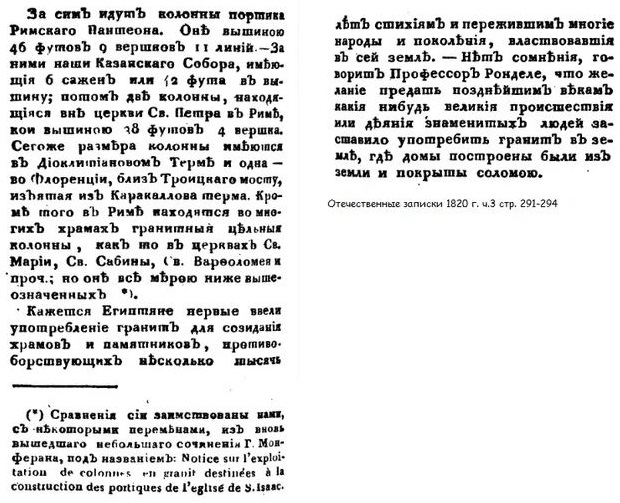

Ручная обработка мраморных колонн для Капитолия Соединённых Штатов, Вашингтон 1860 г.

И тут, драгоценные хисторики, уж одно из двух: либо русские умудрились сохранить все новации в глубочайшей тайне и оставить далёких и близких соседей, а заодно и ближайших потомков ... с носом, либо технический прогресс (вопреки хотелкам вашим) двигался согласно общему развитию человечества и через ступеньки в отдельно взятой стране не прыгал:о)

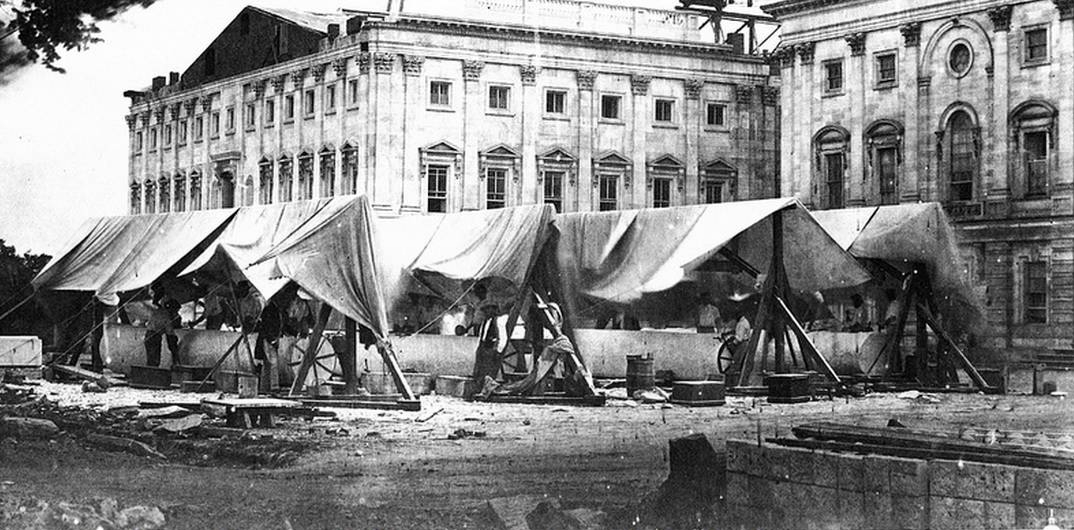

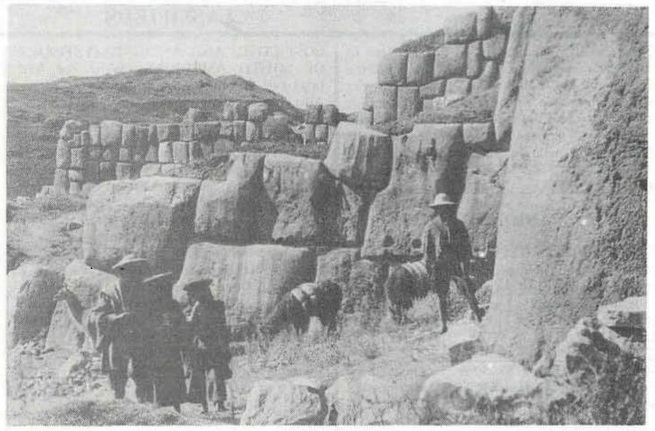

Изготовление колонны. Карьер в Испании

Готовая к отправке на стройку вчерне отёсанная мраморная колонна весом 38 т. Карьер Beaver Dam

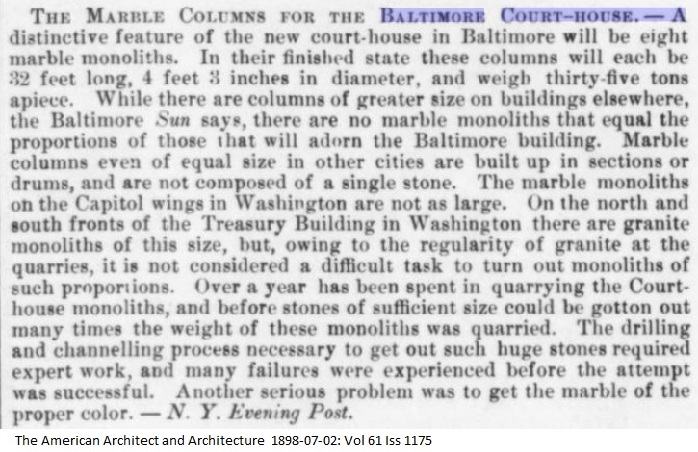

Дабы подкрепить фотки, вопиющие о "невозможном", но реально произходившем изготовлении колонн из камня ручками, привожу найденные на полках цифровых библиотек материалы об изготовлении колонн совершенно для другого здания, весьма значимого для другого города - балтиморского Здания Суда (Courthouse). Обратите внимание на восемь мраморных колонн, в своё время считавшихся самыми большими монолитными в Новом Свете:

Снимок Здания Суда. Балтимор, 1903 год (три года спустя после завершения строительства).

Непрофессиональный перевод (здесь и далее):

МРАМОРНЫЕ КОЛОННЫ ДЛЯ ЗДАНИЯ СУДА В БАЛТИМОРЕ Отличительной особенностью нового Здания Суда в Балтиморе станут восемь мраморных монолитов. В готовом состоянии каждая из этих колонн будет иметь 32 фута (9.754 м) в длину, 4 фута 3 дюйма (1.295 м) в диаметре и весить тридцать пять тонн каждая. В то время как на зданиях в других местах есть колонны большего размера, Baltimore Sun сообщает, что нет мраморных монолитов, равных по пропорциям тем, которые будут украшать здание в Балтиморе. Мраморные колонны даже такого же размера в других городах построены секциями или барабанами, а не состоят из единого камня.

Мраморная составная колонна (из барабанов), изготовленная в мраморном карьере Beaver Dam, где добывались блоки для колонн балтиморского Здания Суда

Мраморные монолиты на крыльях Капитолия в Вашингтоне (см. выше) не такие большие. На северном и южном фасадах здания Казначейства в Вашингтоне есть гранитные монолиты такого размера, но из-за регулярности гранита в карьерах получение монолитов таких размеров не считается сложной задачей. Более года было потрачено на добычу монолитов (для) Здания Суда, и прежде, чем удалось добыть камни достаточного размера, они были добыты во много раз превышающем вес этих монолитов. Процесс бурения и прокладки каналов, необходимых для извлечения таких огромных камней, потребовал экспертной работы, и до того, как попытка завершилась успехом, пришлось изпытать множество неудач. Другой серьезной проблемой было получение мрамора подходящего цвета. - Вечерний пост Н.Ю.

Более подробно об этих колоннах и их изготовлении сообщалось в Stone; an Illustrated Magazine (1898 г. стр 252-254)

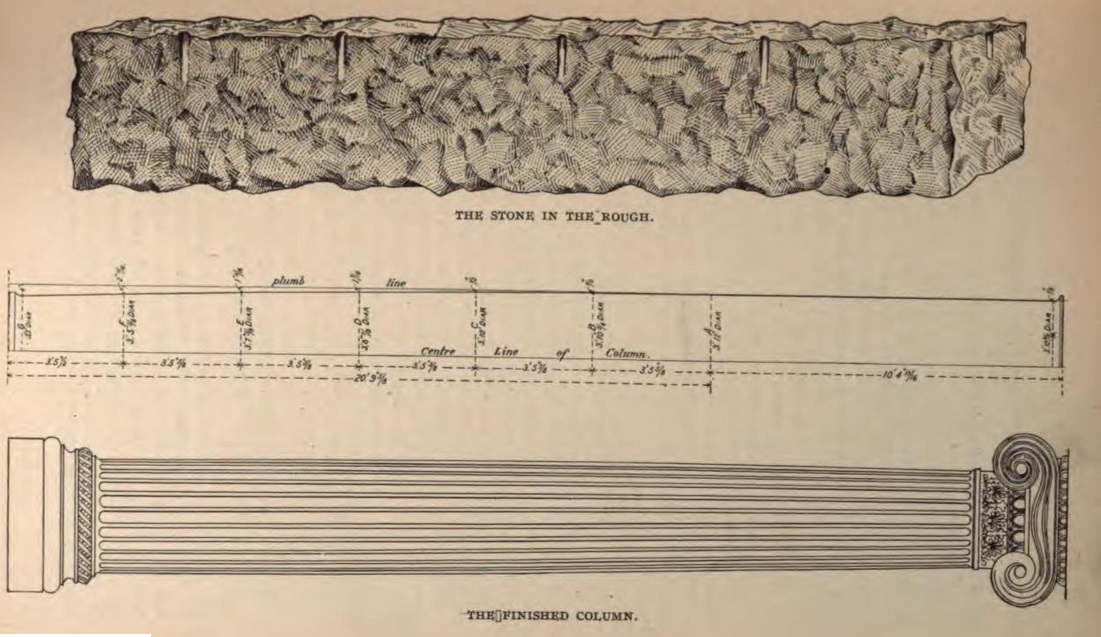

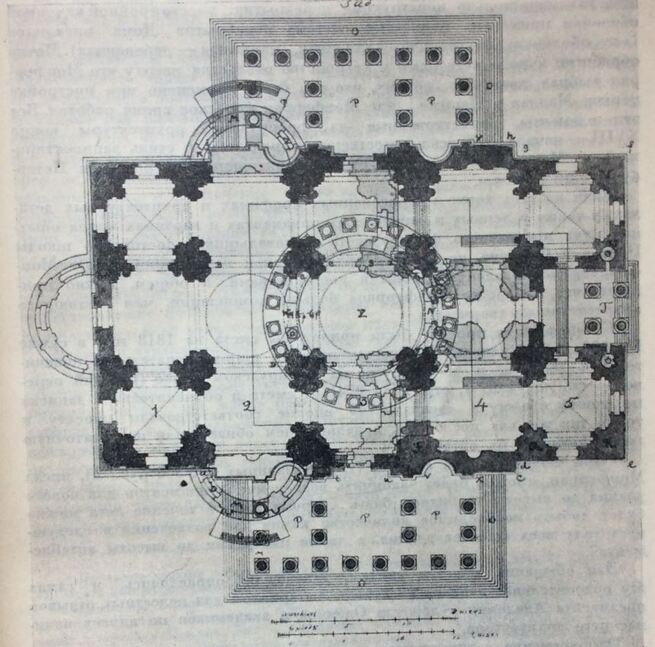

Самые большие мраморные колонны

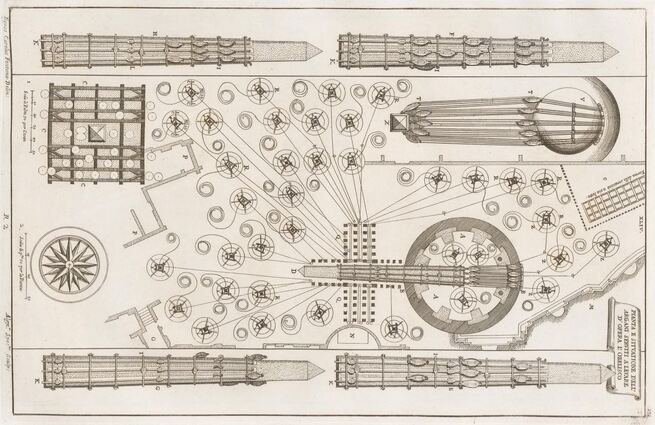

Монолитные колонны, которые в настоящее время вырезаются для нового Здания Суда в ходе его строительства в Балтиморе, имеют высоту 31 фут 25/8 дюйма (9.525 м), без учёта основания и капители; диаметр у основания 4 фута 2 1/4 дюйма (1.276 м), вверху 3 фута 5 1/2 дюйма (1.054 м), с каннелюрами, полосами и молдингами, сверху и снизу, и, без сомнения, являются крупнейшими мраморными монолитными стволами в Соединённых Штатах. Они чисто ионические и имеют богато отлитые в форму и вырезанные основания и капители, как показано на прилагаемом эскизе.

Энтазис нарисован в соответствии с обычными методами, применявшимися древними римлянами. Диаметр примерно на одной трети длины меняется незначительно, в то время как на оставшейся длине можно легко увидеть красивую выпуклость.

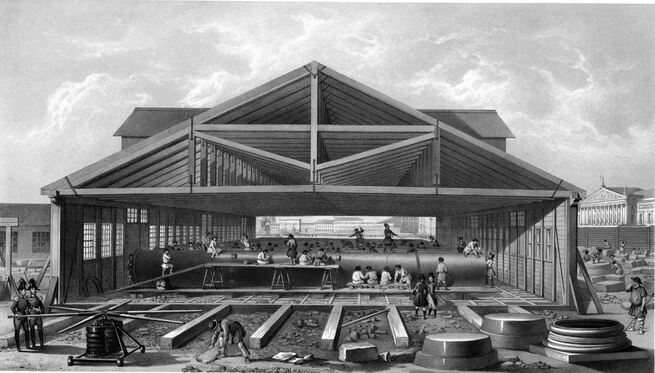

При добыче каждый камень весил около восьмидесяти девяти тонн, и, поскольку блок был отделён от основного выступа, он содержал две колонны, что составляло массу около 180 тонн; если не увидеть своими глазами, размер этих чудовищных стволов вряд ли можно понять или оценить. Всего требуется восемь штук; пять сейчас находятся в процессе резки, три почти закончены. Они были обтёсаны или обработаны в карьере, а затем отправлены на специально построенном автомобиле в Балтимор, где потребовалось двадцать пять бригад и два грузовика весом около десяти тонн каждый, чтобы доставить их на место нового Здания Суда, где резка производится в специально предназначенном для этой цели цехе, освещенном электричеством и снабженном горячей водой для протирки и отделки.

Каждая колонна опирается на устройство, усовершенствованное г-ном R. S. Sandlass из компании Campbell & Zell, Балтимор, состоящее из чугунных отливок и шкивов, опирающихся на двойные штифты, что позволяет мужчинам поворачивать колонны с помощью двух рычагов длиной около четырёх футов (около 1.2 м), прикреплённых к концам штифтов. Этот метод обработки колонн удешевляет производство и ограничивает их гораздо меньшим пространством.

Подрядчики наняли для наблюдения за резкой этих колонн г-на Джеймса Х. Янга, бывшего секретаря мраморной компании "Tuckahoe Marble Company" (Нью-Йорк). Под его руководством работают камнерезы из Балтимора и других городов, и демонстрируемое мастерство показывает, что повсюду проявлялась изключительная осторожность. Каждый кусок, отобранный ими, был отправлен в мастерскую в грубой круглой форме, и для того, чтобы правильно уложить его на "ложе", требовались опыт и интеллект. Ни одного дефекта в огранке не видно, и когда они будут завершены и приняты после тщательного осмотра, они будут отражать репутацию всех задействованных участников.

Работники мраморного карьера Бивер Дам, Кокисвилль. Колонны для других подрядов

Мрамор добывается в карьерах известной мраморной компании Beaver Dam в Кокисвилле, штат Мэриленд, и является прекрасным образцом качества и количества, которые могут быть произведены в Мэриленде. Когда мы подсчитаем, что на каждом камне один резчик будет занят в течение примерно восьми месяцев, чтобы завершить то же самое, и что едва ли семьдесят дней прошло с тех пор, как любой (монолит) из них был установлен на первое ложе, мы легко можем увидеть, что подрядчики проявили необычную старательность в их изполнении.

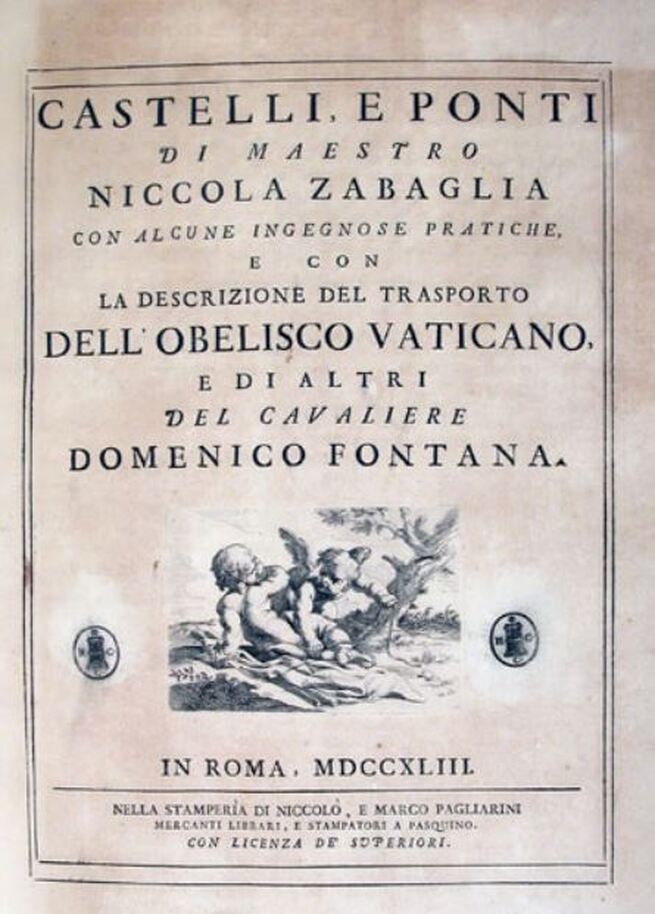

Прилагаемый эскиз был представлен в Журнале Камнереза мистером Джоном Ноксом, инженером, работающим в офисе подрядчиков, и его легко поймут практические камнерезы повсюду, и мы обязаны Журналу за его изпользование.

Архитекторами этого прекрасного здания являются господа Уайатт и Нолтинг (Wyatt & Nolting) из Балтимора. Господами подрядчиками являются John Gill & Sons и David W. Thomas.

Новшества конца 19 века

А теперь, полагаю, можно и полюбопытствовать, какие же механические средства (новинки) появились в конце 19-го - начале 20 века для вырезки колонн.

В Бельгии применили аналог сверлильной машины, изобретённой Филиппом Стрижковым в начале 19 века, установленной на Колыванской фабрике и приводимой в действие посредством водяного колеса. Имхо, скорее бельгийская сверлилка больше годилась не для вырезки колонн, а для высечки шахт.

Вырезка колонн из твёрдой породы

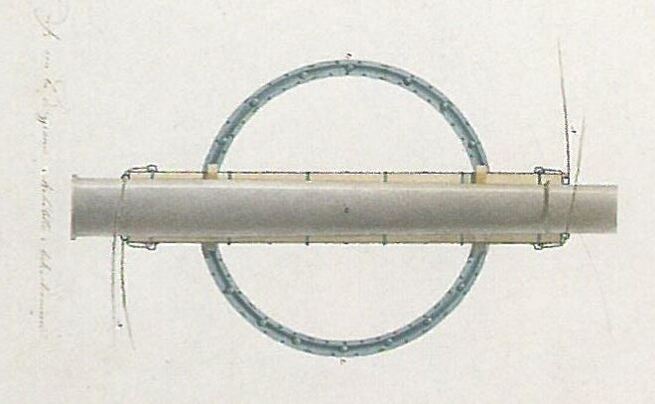

СПЕЦИАЛЬНАЯ электрическая дрель или цилиндрический резак для проходки стволов в скале путём извлечения массивных каменных колонн в настоящее время изготавливается Societe de Constructions Electriques в Шарлеруа. Бельгия. Существенной частью этой машины, как описал И. Рамакерс; в The Silent * American (Нью-Йорк, 30 марта), является цилиндр из железных пластин высотой 140 дюймов (3.556 м) и диаметром 36 1/2 (0.927 м), у основания которого установлен цилиндрический нож высотой 12 дюймов (0.304 м) с чередующимися зубьями на концентрических окружностях. По словам писателя:

«Такое разположение зубцов в два ряда позволяет ножу лучше воздействовать на камень и расширять пространство, в котором движется цилиндр. После того, как вал (видимо, речь о каменном сердечнике - керне) приводится в движение, цилиндр и внутреннее ядро камня могут быть удалены.

«Система цилиндра с ножом совершает круговое движение с частотой 50 или 60 оборотов через посредство квадратного стержня, на верхнем конце которого закреплено геликоидальное колесо, которое входит в зацепление с безконечным винтом на валу электродвигателя...

Квадратный стержень через втулку перемещается по цилиндру. и позволяет ему постепенно снижаться по мере продвижения работы. Опускание ножа вызывается только весом железной пластины. Гильза удерживается на оси подвижной направляющей, скользящей в ... раме аппарата. Чтобы облегчить сверление камня, в канавку сверла время от времени забрасывают мелкие гранулы закалённой стали и (подливают) немного воды.

«Когда операция разтачивания завершена, и речь заходит об удалении цилиндра и внутреннего сердечника, изпользуется ручной брашпиль, прикреплённый к одной из стоек рамы. Этот брашпиль берёт цилиндр за верхнюю часть, в то время как вначале в него вставляется крючок для керна, после чего он (керн) ломается путём забиваниея клиньев в паз, образованный в сверле.

«Когда требуется просверлить глубокие отверстия, второй цилиндр диаметром 140 дюймов может быть наложен на первый; а иногда даже добавляются третий и четвёртый. Таким образом, опускаются валы такой глубины. На глубину более 25 или 35 футов (7.62 - 10.17 м) бурение не производится.

«Ход работы сильно зависит от твёрдости камня. В карьерах Эно (Бельгия), где добывают голубой камень, вышеупомянутое предприятие установило сверло, способное вырезать 13-футовый вал (штифт) за десять часов. . "

В 1871 году в Scientific American сообщалось об изобретении специального приспособления для токарного станка, позволяющего вырезать плоские поверхности на телах вращения

В конце 19 века в области камнеобработки появились и были немедленно отмечены как революционные следующие новшества: абразивная обработка с помощью дроби или осколков дроблёной стали, пневматический инструмент МакКоу и обработка гранитных изделий на токарных станках.

Но об этом - в продолжении.

Оценили 19 человек

38 кармы