Спешу продолжить начатую тему, пока есть возможность, и предлагаю небольшой экскурс во времена, когда обработку гранита только-только начали перекладывать на плечи механизмов, движимых не только водой, но и электричеством, паром и ... сжатым воздухом.

И место действия также выбрано не случайно. Штаты весьма энергично и быстро строили каменные города. Гранитной отрасли штатовского хозяйства вполне обоснованно уделялось особое внимание в различных статических и экономических отчётах. И, как в те времена было принято, в отчётах упоминалось очень много деталей процесса добычи гранита и его обработки. Можно, наверное, учебник по ним писать :о)

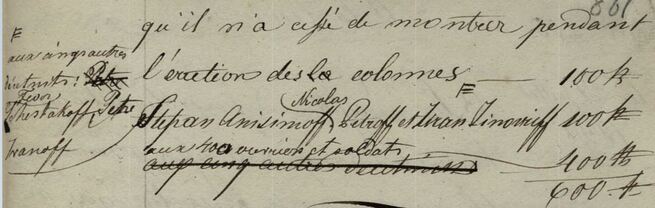

Для начала открываем Scientific American Volume 64 Number 21 (May 1891) стр. 324

Резка, полировка и декорирование гранита.

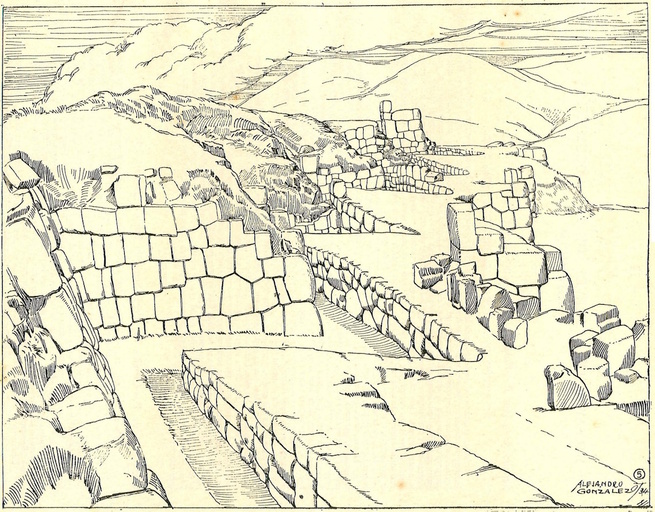

Из-за большого упрямства этого камня и того факта, что различные минералы, входящие в его состав, сильно различаются по твёрдости, основная работа по приданию ему формы всё ещё выполняется вручную, вероятно, во многом посредством того же процесса, который изпользовался египетскими камнерезами более трёх тысяч лет назад. Однако время от времени в ручные инструменты вносились усовершенствования и изобретения, и в настоящее время для изготовления определённых форм и видов отделки изпользуется обширное оборудование.

Наиболее важные улучшения включают более широкое внедрение токарных станков для точения и полировки колонн, урн и т.д., а также новые устройства в силовых машинах для простой полировки. Большая экономия и скорость в настоящее время достигаются за счёт общего изпользования в качестве абразивных материалов шариков охлаждённого железа и дроблённой стали и пневматического инструмента для нанесения резьбы на поверхность.

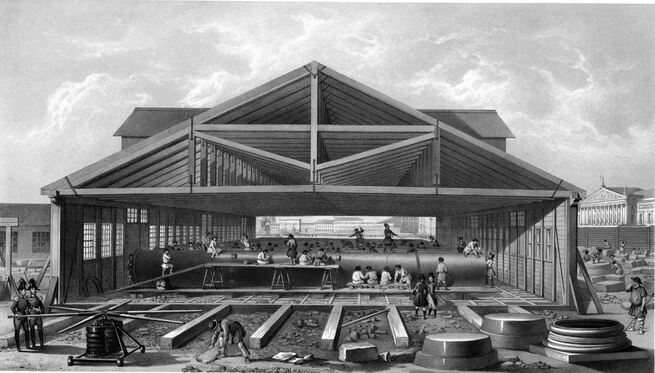

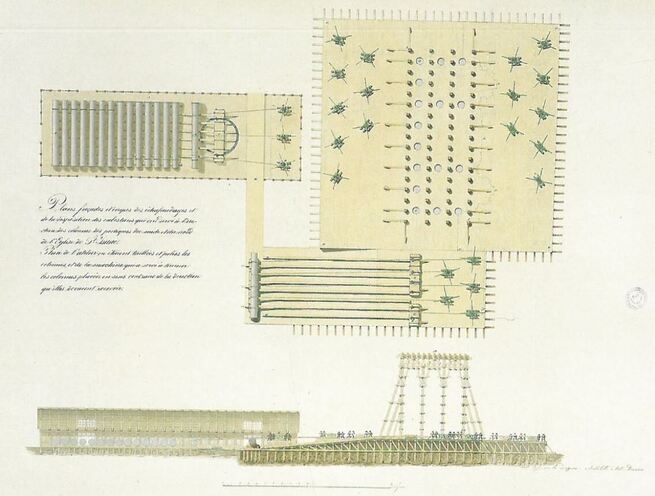

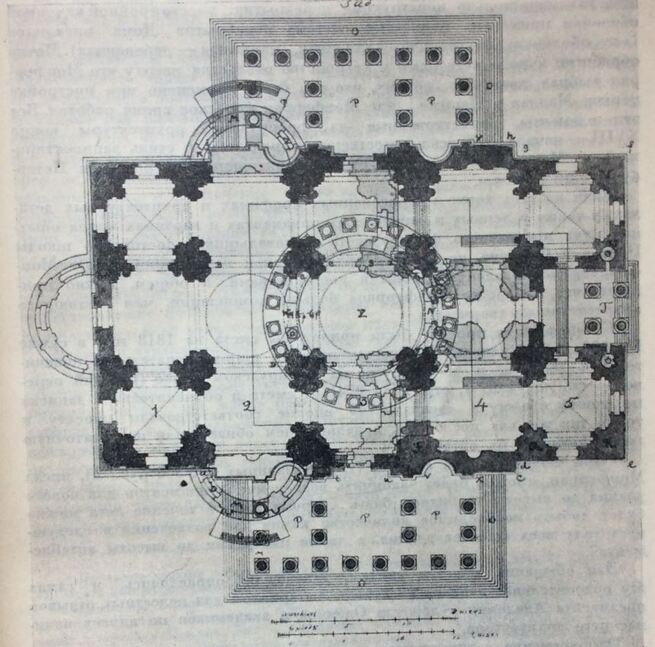

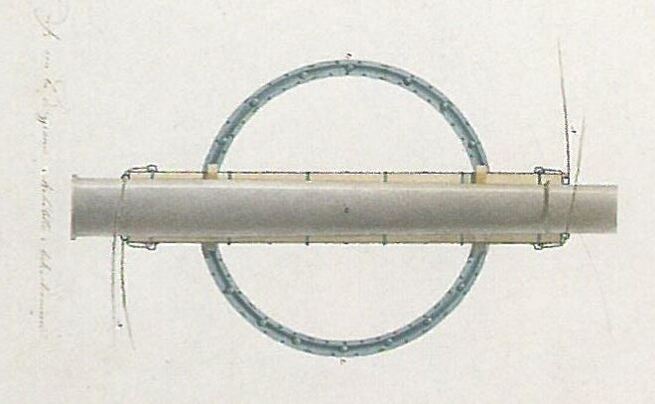

Теперь гранит для колонн, балясин, круглых столбов и урн обрабатывается главным образом на токарных станках, которые для самых тяжёлых работ имеют достаточно большие размеры, чтобы обрабатывать блоки длиной 25 футов (7.62 м) и диаметром 5 футов (1.52 м). Вместо того, чтобы как в обычных станках для токарной обработки дерева и металла доводить гранит до желаемого размера острыми режущими инструментами, его поворачивают или шлифуют за счёт клинообразного действия довольно толстых стальных дисков, в свою очередь вращающихся под давлением камня, когда тот медленно поворачивается в токарном станке. Диски диаметром шесть или восемь дюймов (15.24-20.32 см) установлены под большим углом к камню и перемещаются с помощью автоматической тележки вдоль станины токарного станка. Большие токарные станки имеют четыре диска, по два с каждой стороны, и колонна может быть уменьшена в диаметре примерно на два дюйма по всей длине камня за одно боковое перемещение кареток вдоль станины. Первые токарные станки для обточки гранита вырезали только цилиндрические или конические колонны; но улучшенная форма (станков) сделана таким образом, что для направления кареток могут быть вставлены шаблоны или узоры, а колонны с любым желаемым выступом можно так же легко поворачивать. Для тонкого шлифования и полировки гранит переносится на другой токарный станок, где изпользуется только оборудование для простого точения или вращения камня против железных блоков, несущих необходимые шлифовальные или полировальные материалы.

Для обработки на токарном станке блоки подготавливаются путём черновой зачистки остриём (point) и вырезки отверстий в их квадратных торцах для приёма головки и центров токарного станка. Этот принцип резки гранита с помощью дисков, вращающихся при контакте с камнем, был также применён для обработки плоских поверхностей, камень обрабатывался при установке на движущуюся тележку и проходил под рядом дисков, установленных на неподвижной вертикальной раме.

Узоры и надписи на полированном граните обычно сначала рисуются на бумаге, которая плотно приклеивается к поверхности, и узор высекается сквозь неё до необходимой глубины в камне.

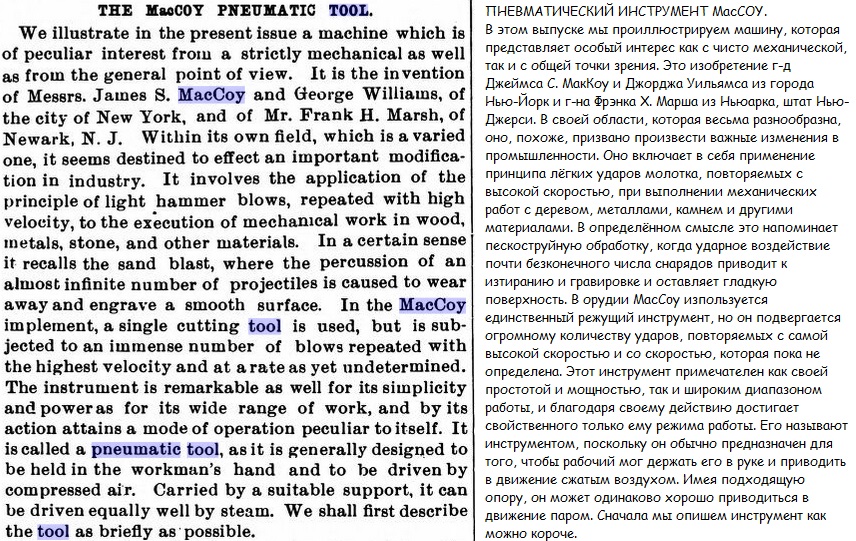

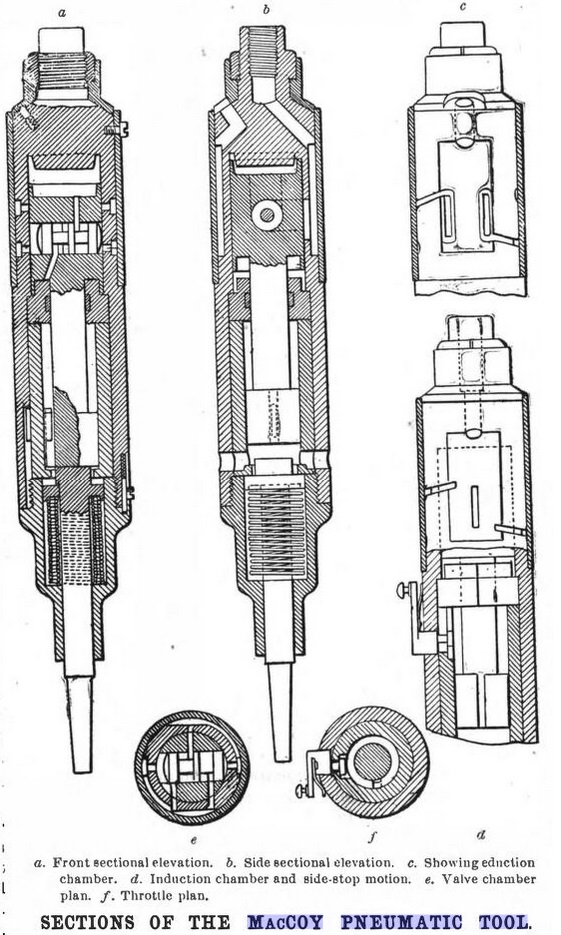

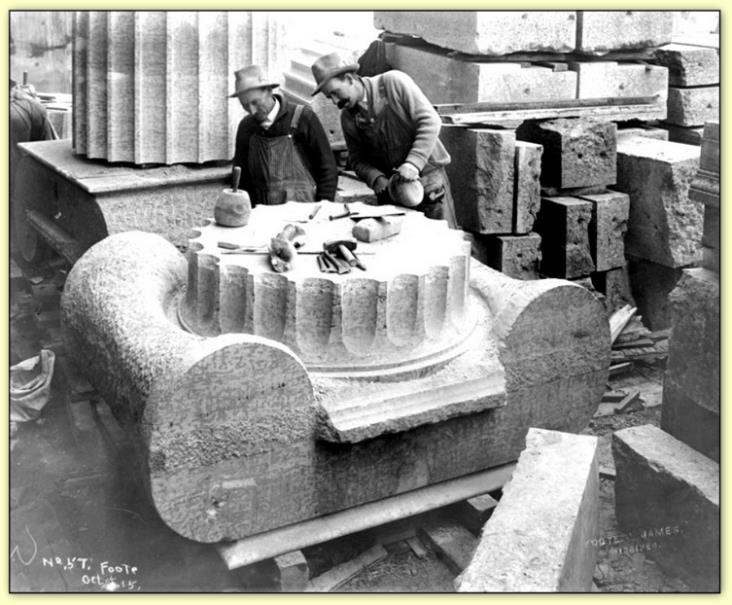

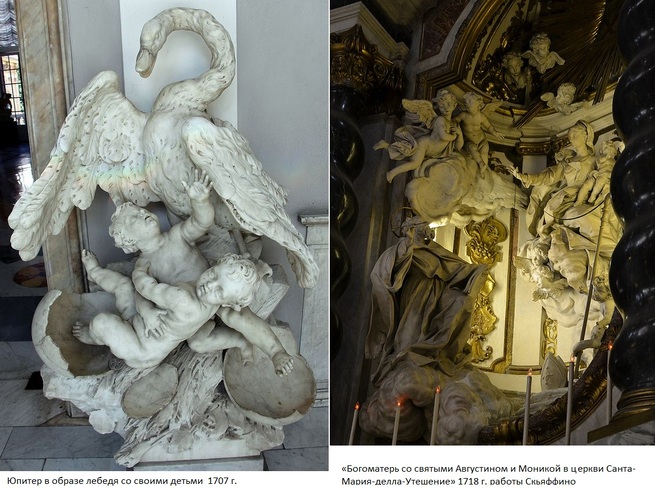

Статуи, капители, краеугольные камни и, в целом, все высокоразвитые орнаментальные узоры выполнены резцами по детальным чертежам или гипсовым слепкам. Из-за твёрдости породы это неизбежно медленный процесс, и, следовательно, стоимость такой работы велика. Однако пневматический инструмент MacCoy, который был недавно запатентован и успешно применён для этой цели, обещает заменить большую часть утомительного ручного процесса. Этот прибор соединён с гибкой трубой, подающей сжатый воздух или пар, с помощью которых он приводится в движение, и работает с удивительно высокой скоростью. Он может быть перемещён в любую часть поверхности и работает с быстротой, недоступной другими способами.

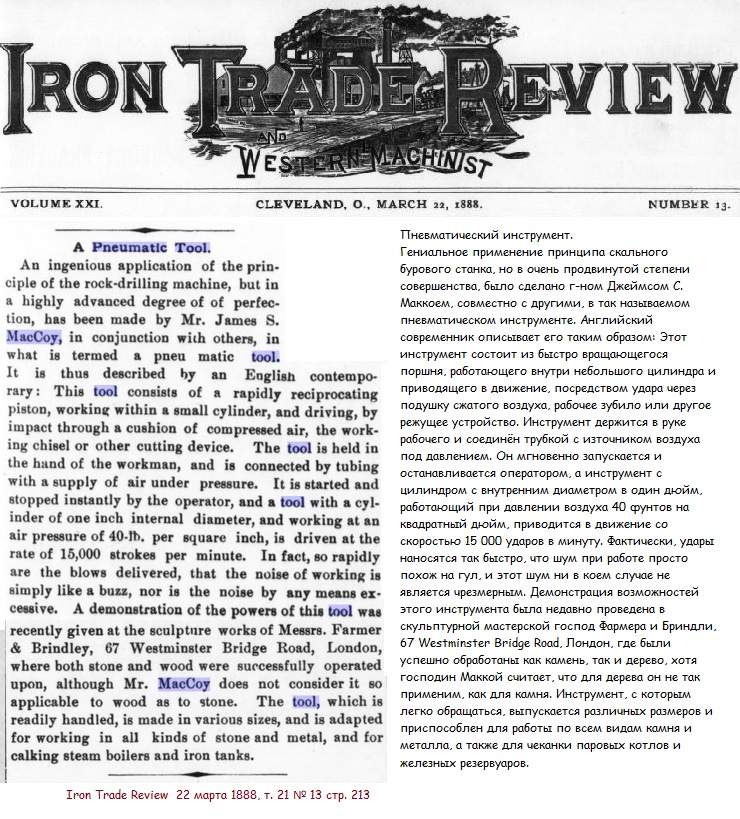

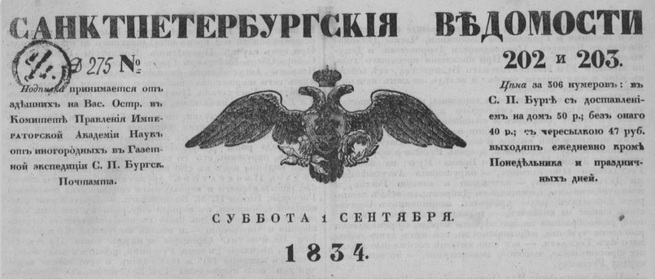

Посмотрим на упомянутое изобретение - пневматический инструмент МакКоу. Совсем короткая заметка о нём была напечатана в марте 1888 года

Сведения о патенте на это изобретение имеются в Journal of the Franklin Institute 1889-07: Vol 128 Iss 1:

"Эффект быстрых и коротких движений режущих инструментов по камню, дереву и металлу заключается в получении более гладкой поверхности, чем это было возможно до сих пор с помощью долот, и с быстротой, недоступной другими средствами. Он способен работать под углами, недоступными для вращающихся инструментов. Он успешно применяется для уплотнения паровых котлов, чеканки изделий из серебра, обработки камня, обработки камня и скульптуры."

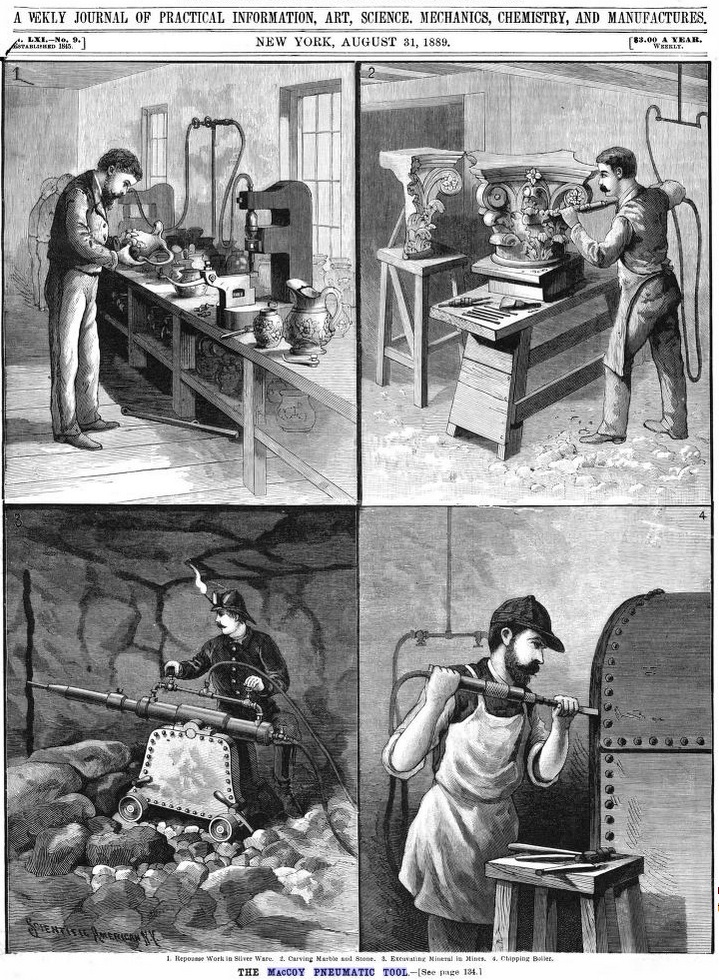

А также в Scientific American, том 61, номер 09 (август 1889 г.). Как видим, новость об изобретении появилась довольно кучно :о) Всю статью из последнего издания переводить не буду, только самое важное, касающееся конкретно обработки камня.

Цитата из далее идущего текста: "Изобретатели говорят о 15 тысячах ударов в минуту. Достигнута ли такая скорость, сомнительно, но благодаря своему пневматическому клапану и чрезвычайно ограниченному количеству деталей он обладает способностью к скорости и, несомненно, достигает удивительно высокой скорости действия."

Для приведения его в движение изпользуется воздух под давлением около 40 фунтов на дюйм. Для выполнения широкого спектра работ существует несколько типоразмеров. В качестве режущего инструмента он может изпользоваться на любом материале - дереве, камне или металле. В качестве трамбовочной машины его можно изпользовать для любых работ, от пломбирования зубов до обмазки (чеканки) паровых котлов. Он также получил широкое применение для рельефной резьбы по дереву, листовому металлу и гравировки.

Чтобы получить представление о его силе, можно привести пример действия (агрегата) большого размера на блоке бурого песчаника. Тяжёлое зубило шириной два-три дюйма вставляется на место, включается воздух, и сразу же инструмент начинает гудеть, как волчок, и вибрировать, или, скорее, дрожать в руке. Теперь оператор прижимает режущий инструмент к камню. Множество лёгких ударов начинают проявлять свою силу. Камень на острие резца сразу же превращается в пыль, кромка (резца) входит в камень и начинает выбивать стружку размером в половину ладони. Почти так быстро, как только инструмент можно было бы удобно продвинуть вперёд, даже без препятствий, он прокладывает себе путь через материал, строгая абсолютно твёрдый камень, как плотник обработал бы брусок мягкого дерева, но глубже и быстрее. Более замечательной демонстрации силы и придумать нельзя. Инструмент весом, возможно, пятнадцать или двадцать фунтов, удерживаемый рабочим без всякой опоры, режет камень, как сыр.

Чтобы показать его деликатность, можно изпользовать меньший размер. Инструмент размером не намного больше держателя ручки, предназначенный для заполнения полостей в зубах, оснащен долотом. С помощью этого (инструмента) можно резать мрамор с величайшей деликатностью, придавая форму, напоминающую лепку из глины. Мрамор поддается быстрому удару, как если бы это был пластиковый материал.

... Вышесказанное описывает переживания писателя (автора статьи). Можно с уверенностью сказать, что в каждую минуту инструмент наносит больше ударов, чем хороший рабочий за десятичасовой рабочий день. Благодаря небольшому диапазону действия поршня удары по отдельности имеют небольшую силу, а их значительная мощность обусловлена их множественностью...

Вследствие чрезвычайной быстроты последовательных ударов не ощущается отдачи или только очень слабая и легко контролируемая. Этой особенностью во многом обусловлена эффективность прибора. Он может без проблем выполнять свою работу, и можно с точностью следовать тончайшим линиям дизайна. Мрамор можно срезать до карандашной отметки; по гладкой поверхности железа срез можно провести с предельной точностью. В своем планирующем действии на некоторых материалах он (инструмент) достигает нового результата. Таким образом, камень может быть обработан до поверхности точно так же, как плотник строгал бы дерево. Все это возможно благодаря отсутствию отдачи.

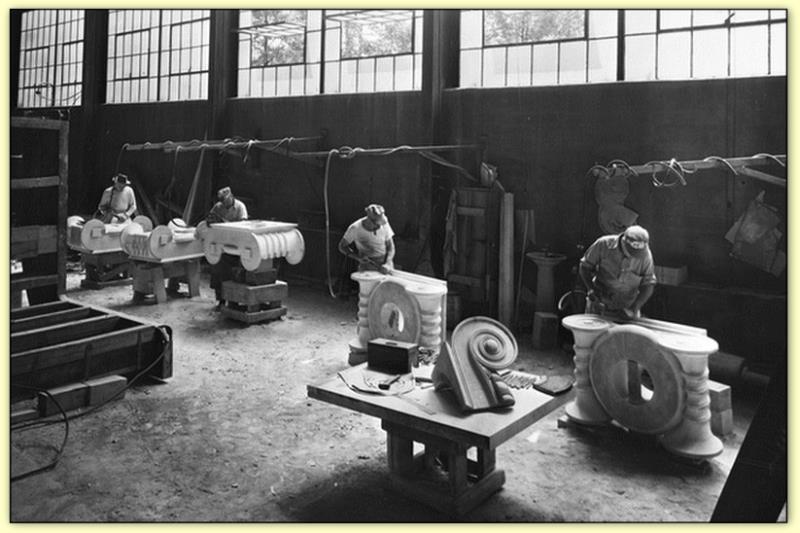

... На мраморной фабрике и в мастерской скульптора он изпользуется для самой тонкой резьбы. Работа самого высокохудожественного типа может быть выполнена им с редким сочетанием свободы и точности...

Инструмент можно увидеть в действии на заводе American Pneumatic Tool Co, 431 Eleventh Avenue, New York City.

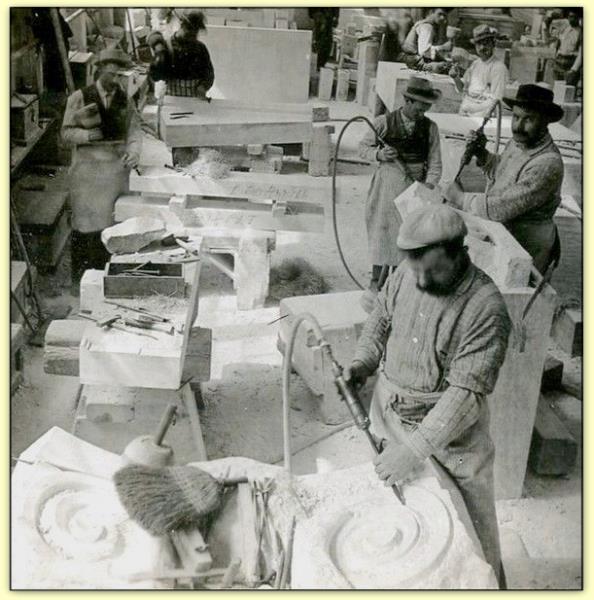

В цехе мраморной компании. Теннеси

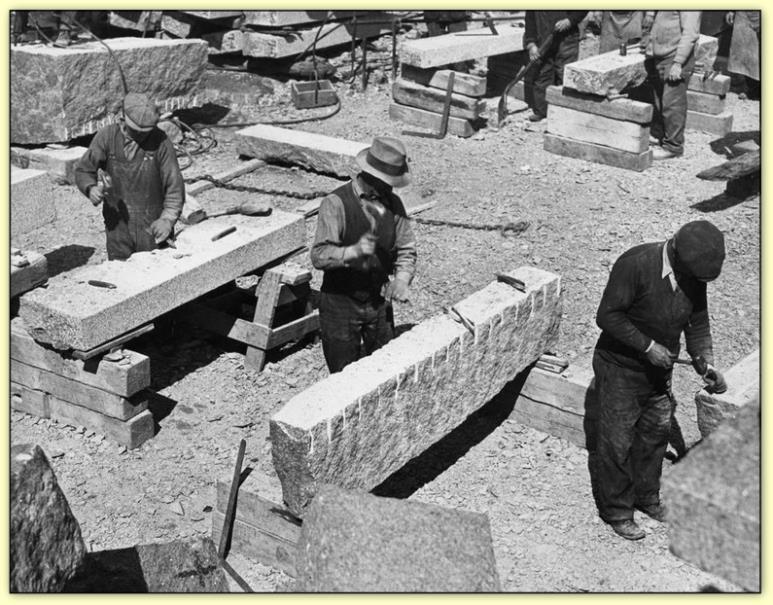

И, хотя пневматический инструмент оценили и патенты на его модификации посыпались один за другим, в карьерах ещё долго отделку камня вели вручную

Итак, упоминается три главных новшества конца 19 века в механизированной обработке гранита - пневматический инструмент, применение дроблённой стали и железных шариков в качестве абразива и первых токарных станков с клиновидными дисками.

(продолжение следует)

По предложению Андрея Волкова нашла фильм о работе в гранитном карьере 1933 года. С 2:11 показана обработка блоков. В левом углу как раз работают пневмоинструментом. Обратите внимание, сколько ручной работы. На 2:33 идёт обработка блока колонны на токарном станке. Хорошо виден клиновидный диск, которым скалывается гранит.

Оценили 17 человек

35 кармы