Всем желаю хорошего настроения и здравомыслия :о)

Я сомневалась, стоит ли публиковать материал по транспортировке и монтажу гранитных колонн, выточенных на гигантском токарном станке (всё-таки, станок работал до конца, хотя колонны и поделили надвое). 2/3 принявших участия в опросе на КОНТе высказались за непременное продолжение истории. Так что, найденный материал с удовольствием предлагаю вам. Сразу предупреждаю, что освещать этот этап буду менее подробно, чем изготовление, так как это немного не в общей теме серии статей.

В очередной раз сообщаю, что буква "З" может встретиться в тексте там, где правилами грамматики это не полагается. Отнеситесь с юмором :о) Те, же, на кого слово "изследование" воздействует аки красная тряпка на быка, могут далее статью не читать. Все возмущения в комментариях мною будут игнорироваться, ибо предупредила. Также не принято в моём блоге антиэтичное поведение. И последнее. Я не переводчик, потому могут появиться огрехи. Чтобы их выловить, вы можете навестить източники моих сведений по ссылкам. Правки принимаются с благодарностью.

Из пункта А в пункт Б

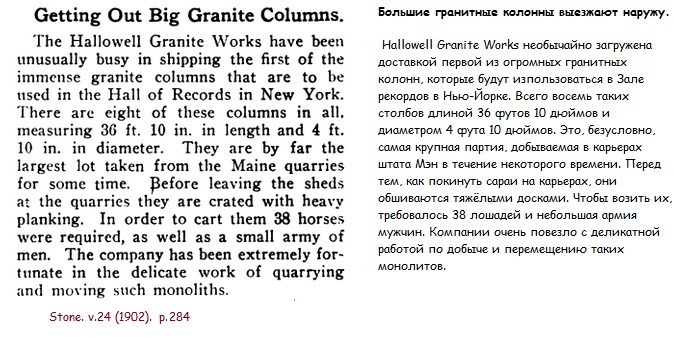

Колонны, хоть и поделили на две неравные части каждую, всё-таки обработали на гигантском токарном станке и следующей операцией должна быть их доставка из карьера Wharff на острове Винальхейвене (штат Мэн) на причал Нью-Йорка, а затем и на место установки. Почти то же самое было проделано с колоннами для Исаакия и с Александровской колонной, ибо добыли и вчерне обрабатывали их в финских каменоломнях, откуда путь был только по морю.

В связи с ценностью изготовленных с такими затратами (времени, денег, рабочей силы и проч.) и нервотрёпкой полированных круглобоких изделий, их постарались очень надёжно упаковать и подыскать подрядчика, который гарантированно доставит сие чудо строителям.

Обычно, колонны из карьеров доставляли, облачив в защитные деревянные доспехи, особенно, если они были отшлифованы и отполированы.

То же самое проделали и с колоннами для собора.

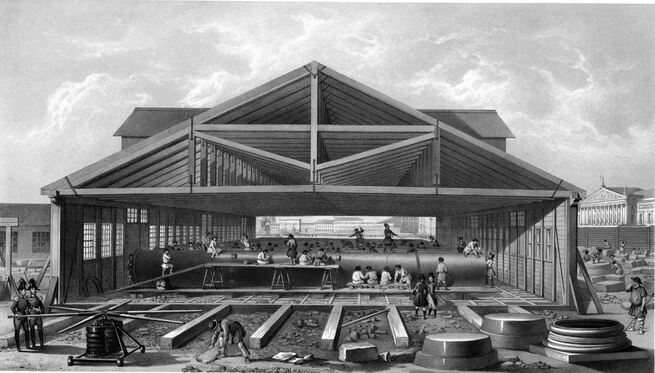

Доставка колонн по воде

Бодвелл (владелец компании, занимавшейся добычей гранита и изготовлением колонн) отправил первые две колонны в Нью-Йорк на специально сконструированной барже "Бенджамин Франклин", которую буксировало судно "Клара Кларита".

Буксир Клара Кларита

На баржу грузили по две колонны и пьедесталы к ним, причём, длинные стволы и пьедесталы перевозили на палубе, а коротыши помещали в трюм. Первые два комплекта прибыли к пирсу Нью-Йорка 10 июля 1903 г., о прибытии последних сообщалось в декабре. Не всегда доставка морем была спокойной. Во время последнего рейса с колоннами моряки натерпелись.

Доставкой колонн в Нью-Йорк, их транспортировкой до стройплощадки и установкой занималась известная компания Братьев Джонс из Барре. Надо сказать, что эта компания не была новичком в гранитной отрасли. Она владела несколькими карьерами и цехами по обработке камня.

Хлопотной была и выгрузка на причал:

"Их перевозили, в трёхдюймовых (из сосновых досок) обшивках на большой барже "Бенджамин Франклин", и когда прилив был на нужной высоте, вокруг каждой 90-тонной секции натягивался тяжёлый стальной трос, и её скатывали по дюжине пар салазок из бруса 12 х 12, одна пара которых упиралась в другую, с 12-дюймовыми блоками, которые тормозили её продвижение.

Работа по разгрузке двух огромных гранитных колонн и их постаментов, предназначенных для собора Святого Иоанна Богослова, Нью-Йорк, с лихтера "Бен Франклин", стоящего на углу Сто тридцать пятой улицы и North river, была начата 3 августа. Но до того, как начали срезать подпорки, прилив пошёл на спад, и попытка была перенесена на день. Значительное время было потрачено на подготовку приёмной площадки, и капитан Альфред Соренсен из Бостона, выполняющий эту работу, принял все возможные меры предосторожности, так как обрыв каната или соскальзывание подъёмного устройства могут либо сломать, либо сбросить 90-тонные колонны в реку... Отсюда

Нью-йоркская газета того времени и сообщала:

"Первые две больших колонны для собора Святого Иоанна Богослова, которые прибыли на пристань на прошлой неделе, были благополучно выгружены вчера. Первый камень был скачен с большой баржи "Бенджамин Франклин" в десять часов, когда прилив поднялся настолько, что палуба баржи сравнялась с полозьями, которые были уложены с судна на землю. К тому времени, когда первый камень оказался на твёрдой земле, палуба "Бенджамина Франклина" поднялась над пристанью, и огромные салазки лежали под углом, что сделало невозможной разгрузку второго камня. Рабочие погрузились в долгое ожидание, пока прилив не дошёл до необходимого уровня, что и произошло около 4 часов, когда вторая колонна была выкачена на берег".

Похоже, что "сходни" всё-таки при выгрузке имели некоторый уклон в сторону берега. Колонну спускали, придерживая за намотанный трос с помощью двигателя.

После выгрузки с баржи колоннам предстояло сначала проделать путь до подножия холма, на котором строился собор, а затем и преодолеть подъём на него.

В журнале Stone того периода времени на страницах 413-417 была опубликована большая статья, которую я привожу всю.

Необычные операции любого рода в Нью-Йорке непременно привлекают толпу любопытных зрителей. Снос старого здания, подъём тяжёлого камня, опускание кессона для фундамента и разнообразные процессы, связанные с рытьем котлована для метро, - всё это привлекает десятки зрителей, которые толкают друг друга в попытке занять удобное место. Эти бездельники - не лоботрясы, которым, видимо, просто нечем иным заняться, кроме как убить время. В толпе можно увидеть банкиров и профессиональных людей, и единственный класс, который можно пропустить, это честная стенографистка и машинистка, которая, очевидно, предпочитает проводить свои несколько минут, украденных от обеденного перерыва, в изучении модных тенденций. Поэтому не стоит удивляться, что огромное любопытство вызвали огромные колонны, которые должны украсить собор Святого Иоанна Богослова. Если бы не то обстоятельство, что они продвигались по улицам в дальней северной части города, то, вероятно, собрались бы такие толпы, что рабочие были бы серьёзно стеснены. Как бы то ни было, многие люди приехали на место произшествия не для того, чтобы просто посмотреть, как монстр-трак с огромным грузом ползёт по улицам со скоростью пешехода. Когда размеры этих огромных гранитных стволов были осознаны, а их вес мысленно оценен, появилось немало прогнозов, что задача слишком велика, чтобы выполнить её так, как планировалось. Эти предчувствия казались оправданными из-за провала первых попыток вытащить колонны со двора, где они были выгружены из барж. Но американская изобретательность оказалась слишком велика для "грубых камней", и теперь первый из больших стволов благополучно приземлился на месте строительства собора.

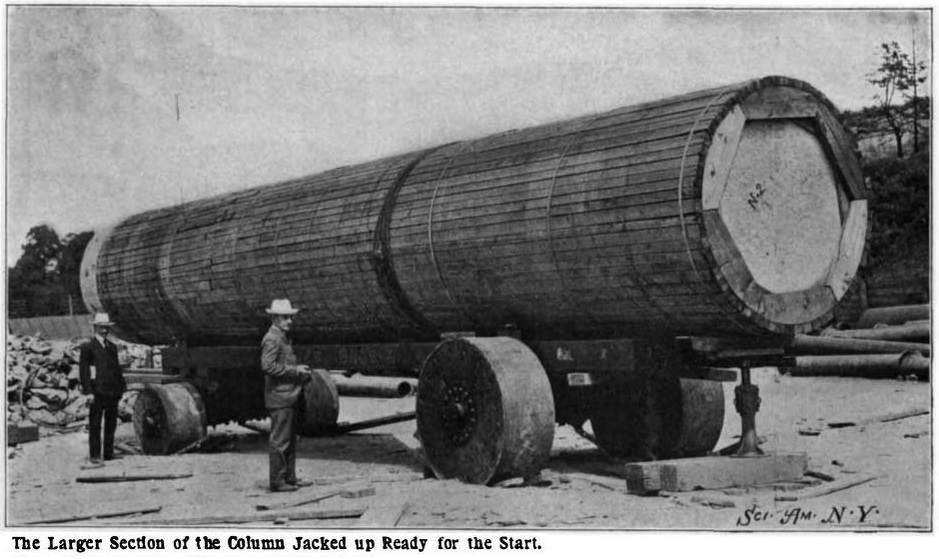

Длинная часть колонны погружена на грузовик и готова к старту

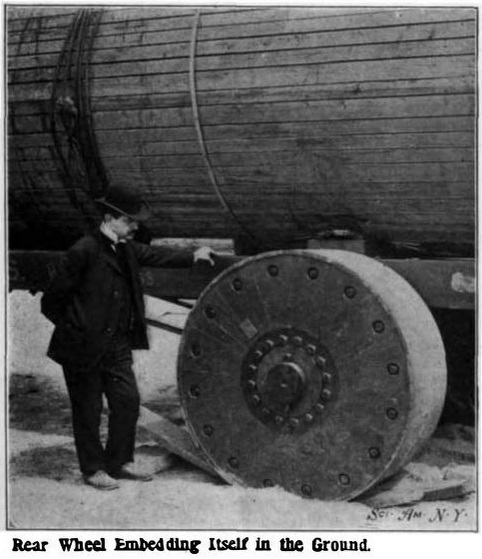

Когда возникла необходимость в перемещении колонн, нью-йоркские подрядчики не проявили желания участвовать в этой работе. В конце концов, контракт был заключён с компанией Jones Bros. Co. - гранитчиками из Северного Барре. Эта фирма имеет большой опыт в установке огромных памятников во всех частях страны. Для этой работы они изготовили специальный грузовик (прочную повозку), самый большой и тяжёлый из всех, что когда-либо производились. У него двадцатидюймовые шины, и чтобы сдвинуть его с места даже без груза, требуется длинная вереница лошадей. Один из валов, всё ещё заключённый в толстую деревянную обшивку, покачнулся на грузовике и заблокировался. Чтобы вытащить его со двора, пришлось взломать грузовик, поэтому была установлена лебёдка и закреплена на шпалах, глубоко погруженных в землю. Когда потянули за тяжёлый трос, он порвался, как нитка. Натянули более тяжёлый трос, но колёса, несмотря на широкие опорные поверхности шин, при первом же движении погрузились в землю почти до ступиц. Тяжёлые доски, подложенные под колёса, разбивались в щепки. Тогда работу пришлось приостановить до тех пор, пока не удалось обустроить проезд из толстых дубовых балок.

Наконец эта предварительная работа была закончена, колёса были сняты с троса гидравлических домкратов, и медленный путь начался заново. На этот раз не было никаких серьезных заминок. Метод операции был гениален. Впереди шёл огромный тяговый двигатель. Он тянул за собой установленный на салазках или полозьях подъёмный двигатель, к которому подавался пар и который служил якорем. Когда грузовик продвигался на сотню-другую футов, его закрепляли стальными стержнями, вбитыми в землю.

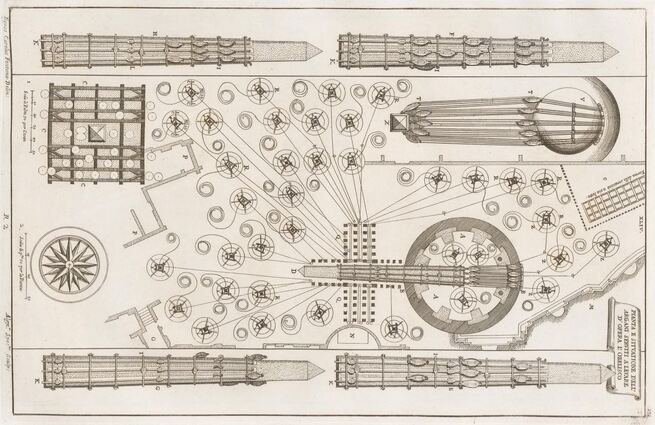

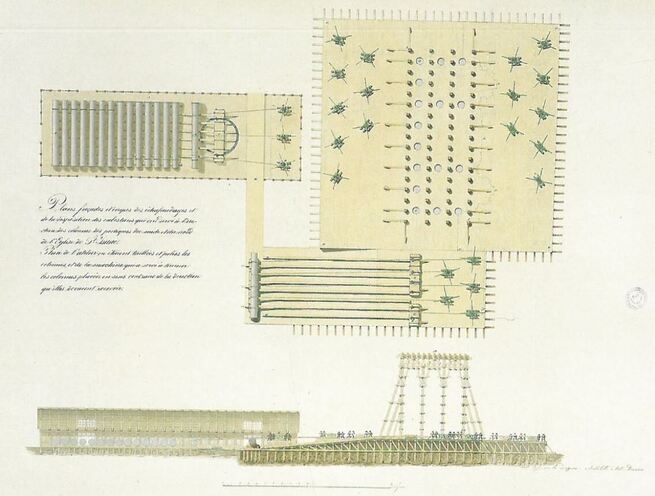

Fig.4 Короткими подписями под фото отмечен состав транспортной колонны слева направо: тяговый двигатель (тащил только подъёмный двигатель), якорь, тяговый двигатель с лебёдкой, грузовик с колонной.

Для увеличения мощности необходимо было сделать несколько витков вокруг шкивов, и это дало барабану большой запас каната. От заднего шкива к грузовику шёл длинный трос. Когда два шкива стягивались вместе, их снова разтягивали, а буксирный трос укорачивали, и этот процесс повторялся до тех пор, пока грузовик не приближался к подъёмному двигателю. Затем якорь вытаскивался, и тяговый двигатель проходил пару кварталов вперёд, буксируя за собой на салазках подъёмный двигатель. Таким образом было достигнуто довольно быстрое продвижение. Теперь, когда одна из колонн была перемещена, справиться с остальными, вероятно, удастся быстрее. Применяемый метод одновременно нов и гениален.

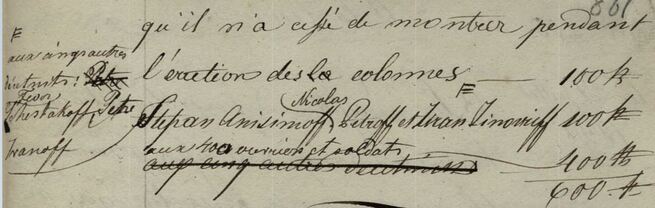

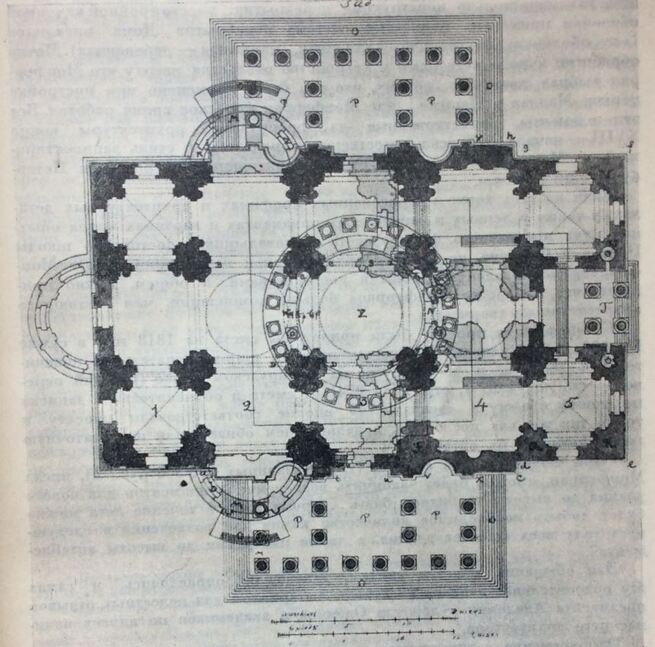

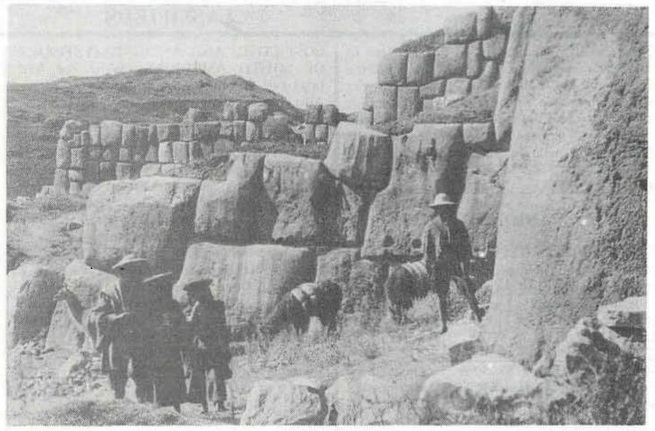

Тот факт, что транспортировка этих камней считалась головоломной проблемой, показывает, что, по крайней мере, по сравнению с древними, в перемещении тяжёлых масс мы не достигли прогресса. Как мы уже отмечали на этих страницах, двухчастные колонны для собора Святого Иоанна едва ли можно сравнить с огромными монолитами Исаакиевского собора в Санкт-Петербурге. Самые большие секции нью-йоркских колонн составляют всего 36 футов в длину и 6 футов в диаметре, в то время как высота колонн в русском храме - 60 футов, а диаметр - 7 футов. Хотя они были добыты в карьере, перевезены из Финляндии и возведены в прошлом веке, под рукой нет записи о том, как они обрабатывались. Мы не привыкли считать русских гениальными механиками, и всё же эта грандиозная задача, очевидно, не вызвала у них затруднений, поскольку в Санкт-Петербурге полно подобных гигантских колонн. Если эти девяносто тонн гранита из шт. Мэн так трудно транспортировать для нас, со всеми нашими усовершенствованными приспособлениями, то что мы скажем о египтянах, которые «ничего не сделали для перемещения каменных блоков весом от 700 до 800 тонн на сотни миль»?" Мы не перестанем удивляться достижениям древних, если вспомним, что в их разпоряжении был неограниченный рабский труд. После достижения определённого рубежа умножение числа рабочих скорее мешает, чем помогает. Археологические изследования показывают, что строители и камнерезчики даже на заре мировой истории имели очень чёткие представления о принципах механики. Многие из их приспособлений были такими же умными, как и те, которыми мы пользуемся в настоящее время. У них не было наших знаний о строительных материалах, поэтому их приспособления были неуклюжими и тяжёлыми. Каменная лодка или сани были излюбленным средством транспортировки тяжёлых каменных блоков, и они передвигались по путям, которые были обильно смазаны. Несомненно, колонны или круглые массы катили по собственным поверхностям, а угловатые блоки часто заключали в сложный круглый каркас из дерева и тащили как повозки. Для подъёма и возведения зданий существовали модификации рычажного принципа, а также краны, изпользующие шкивы, шестерни и червяки.

На передвижение по улицам приходилось получать все виды разрешений, и были времена, когда (к большому раздражению и недовольству пассажиров) задерживались длинные очереди трамваев. Руководителю работ по транспортировке и возведению полированных столбов много раз устраивали выволочку, даже в судах, но всегда удавалось выходить из трудностей.

Для тех, кого больше интересуют нюансы, привожу почти без сокращения статью из Engineering news-record. vol: 50 (1903). 3 december p. 493. Думаю, что если что-то и повторится, ничего страшного не случится.

ТРАНСПОРТИРОВКА КОЛОНН

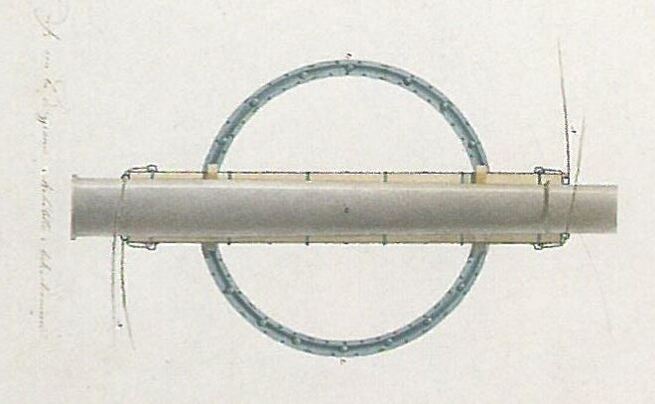

Готовые колонны были тщательно защищены обшивкой из деревянных планок, закреплённых железными полосами, как показано на рис. 4. Они были доставлены в Нью-Йорк по воде и выгружены на причале 135 Стрит на Северной реке. Сначала предполагалось перекатить колонны на специальный грузовик и доставить их в собор, изпользуя около 30 лошадей; но позже было решено перевезти колонны с помощью подъёмного двигателя. Конструкция грузовика подробно показана на рис. 5, где видно, что колеса собраны из семи толщин 3-дюймовой дубовой доски. На каждом колесе установлены четыре 5-дюймовые шины. Стальная ось опирается непосредственно на концы древесных волокон. Предполагая, что ось равномерно опирается на полуокружность цилиндра диаметром 7 дюймов и длиной 21 дюйм, мы имеем площадь 11 x 21 = 231 кв. дюйм. Поэтому, если четверть 90 тонн, или 45.000 фунтов, равномерно распределить на эти 231 кв. дюйма, то на концы дубовых волокон будет оказываться давление почти 2.000 фунтов на кв. дюйм. Конечно, гораздо большее удельное напряжение должно приходиться на задние колёса. Ударные нагрузки могут увеличить удельное напряжение от нагрузки покоя на 100%. Тем не менее, эти колеса оказались достаточно прочными. Масса грузовика составляет около 8 тонн.

Метод буксировки гружёного грузовика хорошо показан на рис. 4, где видно, что подъёмный двигатель тянет грузовик вперёд с помощью троса 3/4 дюйма, пропущенного через два тройных блока. Грузовик протаскивается вперёд примерно на 90 футов, затем хвостовой трос со второго барабана двигателя изпользуется для отвода подвижного тройного блока на 90 футов назад. Имеется два отрезка 1 3/4 дюймового троса длиной 100 футов, которые могут быть соединены вместе, так что при одной настройке подъёмного двигателя грузовик может двигаться вперёд на 270 футов: после перемещения на 90 футов один из отрезков троса отцепляется и отбрасывается в сторону, а подвижный тройной блок цепляется за второй отрезок, который, в свою очередь, отбрасывается в сторону, когда грузовик проходит ещё 90 футов. Наконец, подвижный тройной блок цепляется непосредственно за шпунт грузовика, и выполняется последнее продвижение на 90 футов.

Вместо того, чтобы для крепления подъёмного механизма изпользовать "мертвецов" (deadman - специальный якорь, вкапываемый в землю перевозчиками домов), под каждым из задних колес тягового двигателя выбиваются по одному два гранитных брусчатых блока. Затем в отверстия, сделанные в брусчатке, опускаются железные крюки, на крюки укладываются доски, и тяговый двигатель перемещается вперёд по доскам. От каждого из этих крюков к подъёмному механизму идёт цепь, как показано на рис. 4, а другая пара цепей крепится к неподвижному тройному блоку. Чтобы совершить путешествие к собору, подъёмный двигатель около 26 раз должен быть закреплён таким образом, каждый шаг вперёд составляет 270-300 футов. На путешествие с грузом и разгрузку колонны уходит около шести дней; но обратный путь с пустым грузовиком совершается за два часа, а новая колонна закатывается на грузовики ещё за три или четыре часа. При благоприятных условиях колонна может быть перемещена вперед на 270 футов за 30 минут, затем ещё 30 минут уходит на перемещение вперёд подъёмного механизма, его закрепление и подготовку к транспортировке. Бригада состоит из четырёх рабочих, одного инженера и одного бригадира. Тягяч мощностью 40 л.с. Тяговый двигатель Buffalo-Pitts и двухцилиндровый подъёмный двигатель 7 1/2 x 10 дюймов, питаемый паром (120 фунтов) из котла тягового двигателя. Подъёмный двигатель установлен на салазках.

Огромная нагрузка на колёса грузовика, когда грузовик движется вперёд, вызывает на дорожном покрытии очень ощутимую волну, и довольно много гранитных блоков потрескалось, некоторые были раздавлены по краям; но в целом дорожное покрытие не пострадало. Однако вопрос о том, выдержит ли асфальтовое или кирпичное покрытие такую нагрузку без повреждений, остаётся открытым. Если определить сопротивление сцеплению, то можно было бы получить некоторые интересные данные о коэффициенте трения при больших нагрузках.

Больше фотографий в одной из публикаций нашего журнала.

Продолжение следует

Предыдущие статьи:

Обработка мрамора-гранита в конце 19 века. 1

Как в Штатах добывали и обрабатывали мрамор и гранит в конце 11 века. 2

Зачем возводились "неподъёмные" соборы и ставились рекорды великолепия. 3

Самые большие колонны, которые попытались выточить на токарном станке. 4

Самые большие колонны выточить на токарном станке не удалось. 5

Опыт неудачной обточки колонн как стартовая позиция для изобретателя. 6

Оценили 24 человека

44 кармы