Когда начался "железный век". Волчья яма в металургии. Чугун в Древнем Риме и таком же Китае. Сыродутная печь - от древнего мира к современности.

Для тех, кто только присоединился - данный цикл показывает поступательное развитие металлургии от неолита до ...

Продолжение цикла публикаций из энциклопедии "Металлургия и время".

Предыдущие статьи цикла:

Ювелирное искусство - основа металлургии

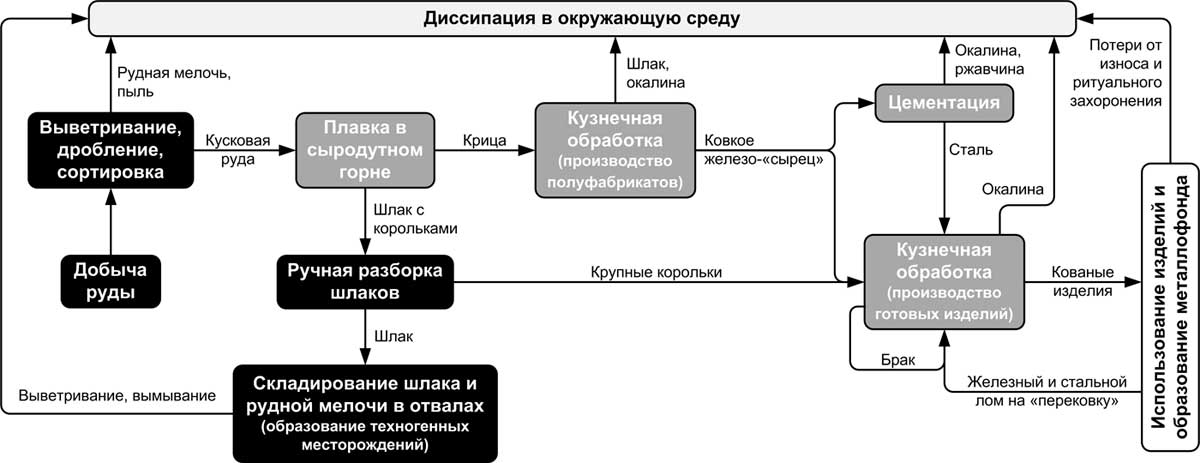

Древняя технология выплавки железа принципиально отличалась от процессов получения других известных металлов. Все металлы выплавлялись из руды в виде расплава, а железо выделялось в виде крицы – твердого пористого конгломерата, сильно загрязненного включениями шлака и несгоревшего древесного угля.

Проведение плавки железной руды требовало применения новых навыков и технологических приемов, а главное – надежного агрегата особой конструкции. Таким агрегатом стал сыродутный горн. Это название вошло в обиход в конце XIX в., когда основным способом переработки железных руд стала доменная плавка. Успехи индустриализации позволяли снисходительно относиться к возможностям металлургического «старожила». Однако исследования последних лет указывают на огромные «профессиональные» возможности сыродутного горна. Спектр продуктов сыродутного процесса неожиданно оказался очень широким.

Окружающий нас мир, в том числе мир техники и технологий, быстро меняется. На смену современным приборам и агрегатам приходят другие, еще более современные. Кажется, что молодому специалисту с университетским дипломом не так уж и трудно проявить себя, придумав что-нибудь «модерновое»! Однако в отраслях тяжелой индустрии нововведения осуществляются не так просто. За примерами далеко ходить не надо: в том же сыродутном горне наши пращуры с успехом производили не только железо, сталь и чугун; они умели получать агломерат, металлизованные продукты и даже плавить «окатыши». А ведь все упомянутые технологии были успешно «изобретены» вновь в XX в. Изучив опыт заслуженных металлургических агрегатов-старожилов, вы обезопасите себя от очередного изобретения сыродутного горна.

Рабочий металл цивилизации

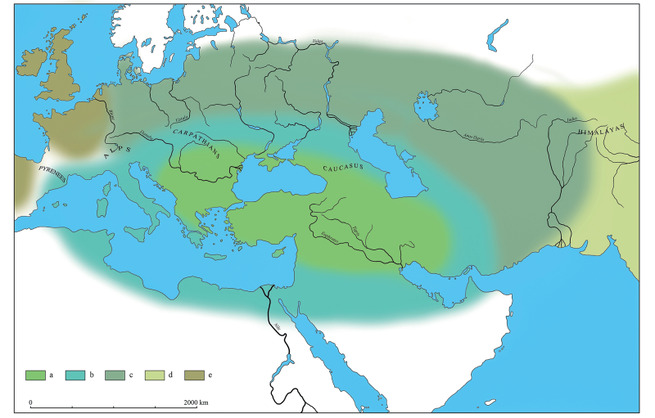

На территории Евразии и Северной Африки железо было известно на протяжении всего бронзового века и даже ранее, но применялось оно в то время ограниченно. Известно менее 500 железных предметов, относящихся к 3-му и 2-му тысячелетиям до н. э., в то время как бронзовые археологические находки насчитываются десятками тысяч.

Чаще всего железо, метеоритное и металлургическое (в том числе полученное как побочный продукт производства меди и бронзы), использовалось в качестве украшений.

Чтобы определить границу между эпохой бронзы и железным веком английский археолог-металловед Энтони Снодграсс предложил понятие «рабочего железа» (working iron), выполняющего основные технологические (инструментальные) функции. Эпоху, когда железо становится наиболее распространенным режущим металлом цивилизации, принято считать железным веком. Этот период оказался протяженным во времени практически для всех регионов мира, где металлургия железа получила первоначальное развитие. Переход от бронзовых к железным орудиям труда, инструментам и вооружению происходил постепенно, по мере освоения и распространения технологий производства и термомеханической обработки железной крицы. В связи с этим в хронологии цивилизации принято особо выделять ранний железный век, который представляет собой переходную эпоху от бронзы к новому основному металлу цивилизации и, как правило, датируется X–V вв. до н. э.

В Европе раннему железному веку соответствует Гальштатская археологическая культура, названная по могильнику вблизи города Гальштат (Hallstatt, Австрия). Он был обнаружен и подробно изучен в середине XIX в. Были исследованы соляные копи, рудники, кузницы. Характерными металлическими изделиями являются: бронзовые и железные мечи, кинжалы, топорики, ножи, железные и медные наконечники копий, бронзовые конические шлемы, панцири из отдельных бронзовых пластин, нашитых на кожу, бронзовые сосуды разнообразной формы, фибулы (заколки), бронзовые поясные бляхи.

Первые сыродутные печи

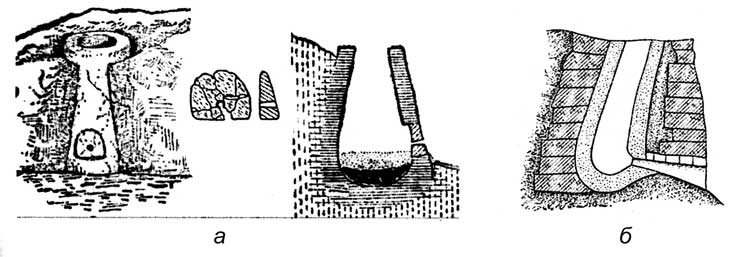

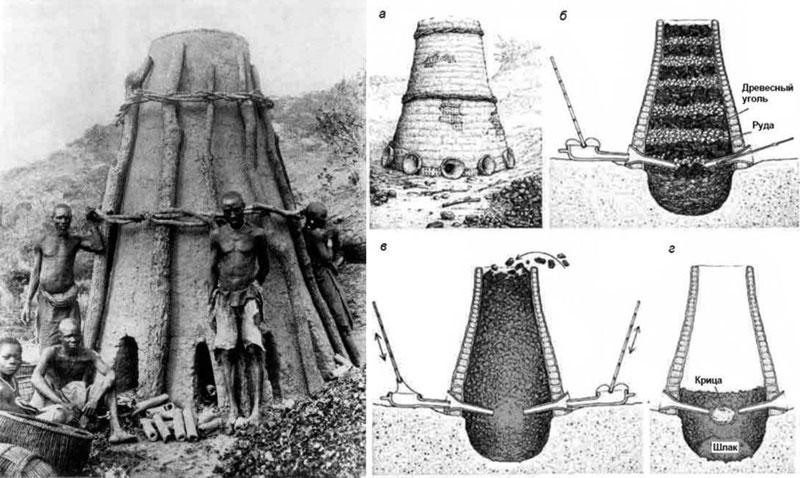

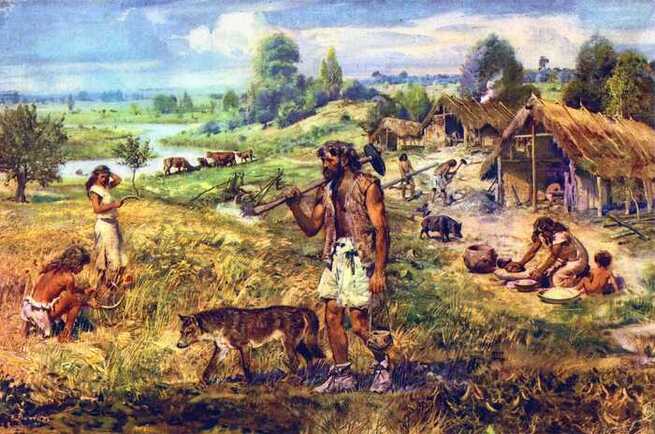

Для раннего железного века характерно повсеместное распространение в Евразии и Северной Африке сыродутного процесса обработки железных руд и технологий цементации и закалки кричного железа. Первым сыродутным агрегатом для извлечения железа из руды стала «волчья яма», которую иногда применяли еще в начале новой эры. Например, в ямах диаметром до 1,5 м и глубиной до 0,6 м обрабатывали железную руду германские племена.

Ямы обязательно устраивали в местах интенсивного естественного движения воздуха: на холмах, в предгорьях, лесных просеках, долинах рек. В таких печах можно было получать железо, используя и принудительное дутье (с помощью мехов). Основным недостатком «волчьей ямы» являлось небольшое рабочее пространство, в котором создавались условия, необходимые для восстановления железа. Это, в свою очередь, ограничивало массу крицы, которую можно было получить за одну плавку. Кроме того, восстановленное железо распределялось по всему объему образующегося шлака, особенно в зонах, расположенных на противоположной стороне от фурмы. Отделение металла от шлака механическим путем неизбежно приводило к его значительным потерям.

Распознавание «волчьих ям» на месте проведения археологических раскопок связано с определенными трудностями и, в частности, с тем, что их часто путают с основаниями других печей, верхние конструкции которых были разрушены. Большая часть обнаруженных печей практически не различалась по конструкции. Они представляли собой яму глубиной примерно 1 м в виде перевернутого конуса, окруженную камнями. Рабочее пространство, выложенное глиной, располагалось в нижней части ямы, и имело глубину и диаметр менее 0,5 м. Шлак скапливался в нижней части и удалялся после окончания выплавки.

Археологи предполагают, что дутье осуществлялось через ряд сопел непосредственно в рабочее пространство. Круглая насыпь или стена, построенная на краю ямы, позволяла использовать большее количество руды и топлива. Впоследствии для усиления дутья стали использовать надстройку – своеобразную аэродинамическую трубу. Такая возводимая над ямой конструкция гипотетически могла стать родоначальницей агрегата, позднее известного как низкий сыродутный горн, не превышающего в высоту 1,5 м. Печи этого типа обнаруживаются повсеместно на территории Европы, Азии и Африки.

Помимо самого горна в технологическое оборудование для производства железа входили хранилища для сырья (железной руды, угля, глины для строительства и ремонта печей) и установки для подготовки материалов к плавке. Остатки тысяч таких комплексов были обнаружены при археологических раскопках. Некоторые сохранились практически полностью, что позволяет достаточно точно восстановить это фундаментальное устройство, которое служило металлургам более 3 тыс. лет.

Сыродутные горны отличались большим разнообразием конструкций. Чаще всего они строились из высокоогнеупорной глины на каркасе из плетеных прутьев, а для укрепления стенок печи применялись деревянные обручи. Иногда горн полностью помещали в деревянный сруб или обкладывали камнями или кусками шлака. Наиболее распространенные во времена Древнего мира сыродутные горны представляли собой цилиндрическую конструкцию высотой около 1 м и диаметром 35–40 см. Изнутри их обмазывали огнеупорной глиной, часто с добавлением песка и измельченного рога, для улучшения качества огнеупора. Исследованные огнеупорные материалы, применявшиеся для футеровки сыродутных горнов, обладают термостойкостью в диапазоне от 1300 до 1700 °С. Перед плавкой их предварительно нагревали в течение нескольких часов в слабом пламени древесного угля при небольшом потоке воздуха.

Подача воздуха осуществлялась с помощью мехов или посредством создания естественной тяги через различное количество отверстий (сопел) расположенных в нижней части стенок горна. Наиболее часто подача воздуха осуществлялась за счет применения конструкции достаточно высокой и узкой по отношению к диаметру внутреннего пространства, что обеспечивало «эффект трубы». В некоторых случаях печи располагались у подножия холмов, где давление ветра могло быть использовано для увеличения естественной тяги.

В горнах с естественной подачей воздуха процесс плавки был достаточно медленным, плавка одной порции руды (до 100 кг) могла продолжаться до 2 суток и более. При принудительной подаче воздуха с применением мехов плавка проходила быстрее. Небольшое количество руды (20–30 кг) могло быть переработано в течение нескольких часов. Фурмы с внутренним диаметром 2–3 см свидетельствуют об использования принудительной подачи воздуха.

В эпоху Древнего мира добывали руды, представлявшие собой гидрооксиды (гетит), карбонаты (сидерит) и сульфиды (пирит) железа. При нагреве они выделяют большое количество газов, которые препятствуют нормальному ходу процесса, поэтому перед загрузкой в горн железную руду, как правило, укладывали в кучу с дровами, разводили костры и в течение нескольких суток прокаливали. К составлению шихты подходили с особой ответственностью: ее компоненты тщательно сортировали и измельчали до размера лесного ореха.

Перед плавкой предварительно просушенный и прогретый сыродутный горн примерно на две трети высоты наполняли древесным углем, после чего укладывали шихту. Чаще использовали послойную загрузку руды и древесного угля, но известны случаи составления смесей из кусковой руды, окомкованной рудной мелочи и древесного угля в различных пропорциях. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществлялось через канал для выпуска шлака или фурменное отверстие. Его наполняли мелкими дровами, хворостом и раскаленными головнями древесного угля. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до образования монооксида углерода. Таким образом, в печи создавалась среда, обеспечивающая восстановление железа из оксидов.

Теория и практика сыродутного процесса

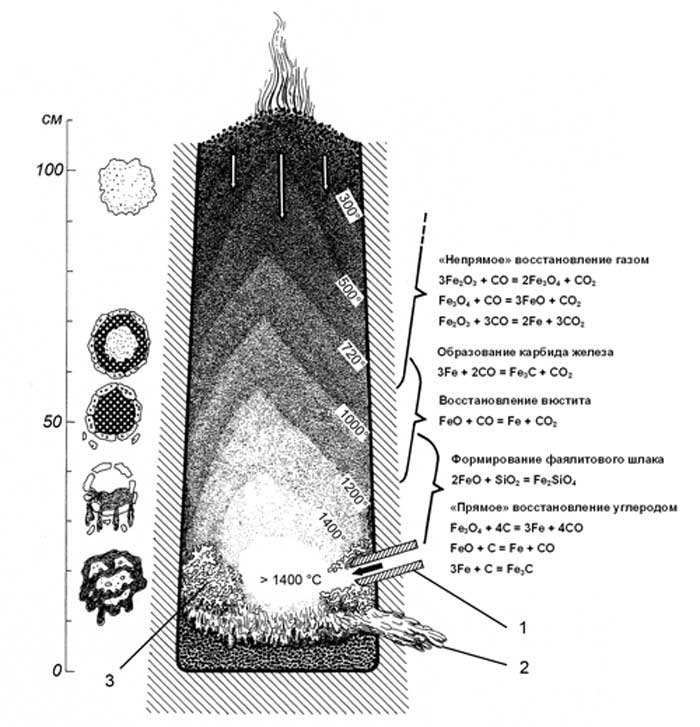

Несмотря на многочисленные проведенные эксперименты и теоретические описания сыродутного процесса, в нем остается достаточно много неясного. Сторонники традиционной точки зрения считают, что железная руда восстанавливалась до металла в твердом состоянии в виде пористой пастообразной низкоуглеродистой массы, сквозь которую проникал вязкий железистый шлак, хорошо плавящийся при температуре выше 1200 °С.

В результате пористое железо образовывало достаточно плотную крицу и обычно не было насыщено углеродом. Лишь в отдельных местах формировались науглероженные зоны. Целью плавки было получение как можно более мягкого (низкоуглеродистого) ковкого металла.

Некоторые исследователи полагают, что в ходе сыродутной плавки в зонах печи, где температура составляла 800–1200 °С, частицы железа сначала науглероживались, а затем плавились в виде чугуна. Однако потом происходило повторное окисление углерода и металла в фурменной зоне печи, температура в которой превышала 1400 °С. Ряд авторов полагает, что в обеих вышеупомянутых теориях есть доля истины, так как, несмотря на малые размеры первых сыродутных горнов или благодаря им, а возможно, в зависимости от способа подготовки и загрузки шихты в горн в различных его зонах могли проходить оба процесса. Поэтому продукты сыродутного производства могли содержать и высоконауглероженный металл, и даже частицы чугуна.

Существует также точка зрения, согласно которой процесс получения крицы мог быть двухстадийным. В этом случае в ходе первой стадии плавки руды получали частично восстановленный или металлизованный «агломерат». На второй стадии этот агломерат переплавляли с получением плотной железной крицы или чугуна.

Согласно описанию авторитетного исследователя сыродутного процесса Р. Плейнера изотермы во время плавки в печи напоминали пламя свечи, что являлось следствием формирования потоков газа и материалов. Температура в зоне горения превышала 1400 °С, однако всего в нескольких сантиметрах от нее она снижалась до 1200–1300 °С, а на колошнике составляла 500–700 °С, что соответствует примерно температуре горения в открытом костре при интенсивном притоке воздуха.

В верхней части печи с температурой 500–550 °С кусок гематитовой руды терял влагу и становился пористым. До зоны с температурной 700–750 °С бoльшая часть гематита (Fe2O3) руды восстанавливалась до магнетита (Fe3O4) и монооксида железа (FeO), а на поверхности кусков руды постепенно образовывался тонкий слой металлического железа. Под воздействием сильной восстановительной атмосферы начинался процесс науглероживания. Наиболее активно он проходил в области температур, превышающих 900 °С, когда γ-железа поглощало углерод из газа: 3Fe + 2CO = Fe3C + CO2↑.

В кусках частично восстановленной руды содержались остаточные минералы, пустая порода, монооксид железа и металлическое железо. Углерод из СО (2СО → С + СО2) проникал в трещины и поверхностный слой металлического железа. При этом давление газа оказывалось достаточно высоким для проникновения (диффузии) углерода в железную оболочку. «Конгломерат» из остаточных минералов, монооксида железа, вкраплений древесного угля, заключенных в пористую металлическую пленку, опускался на нижние уровни, где температура составляла около 1200 °С. В этой зоне печи частицы пустой породы активно взаимодействовали с монооксидом железа с образованием фаялита (Fe2SiO4), который представлял собой основную составляющую шлака сыродутной плавки. Расплавленный шлак проникал через поры в «конгломерате» и опускался на подину печи. Поскольку главной составляющей шлака был фаялит, на начальном этапе освоения технологии потери железа со шлаком были чрезвычайно высоки – до 80 % количества железа, загруженного в агрегат.

Оболочки металлического железа с разным содержанием углерода, корольки (капли) сильно науглероженного железа, частички окалины опускались вниз горна и формировали крицу – ком губчатого железа, в который также попадали кусочки несгоревшего древесного угля и комки шлака. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Она содержала большое количество включений шлака и древесного угля, поэтому ее подвергали механической обработке для удаления примесей. Только после этого приступали к кузнечной термомеханической обработке металла.

Удаление шлака

По способу удаления образующегося шлака сыродутные горны принято подразделять на три типа.

Печь без шлакосборника

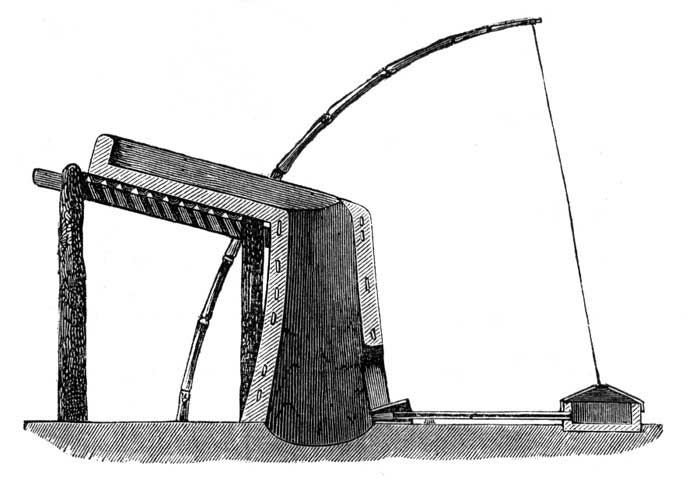

Первый тип включает печи, в которых не существовало системы шлакоудаления во время плавки. Шлак оставался внутри печи в течение всего процесса, он удалялся после окончания плавки и извлечения крицы.

Печь со шлакосборниками

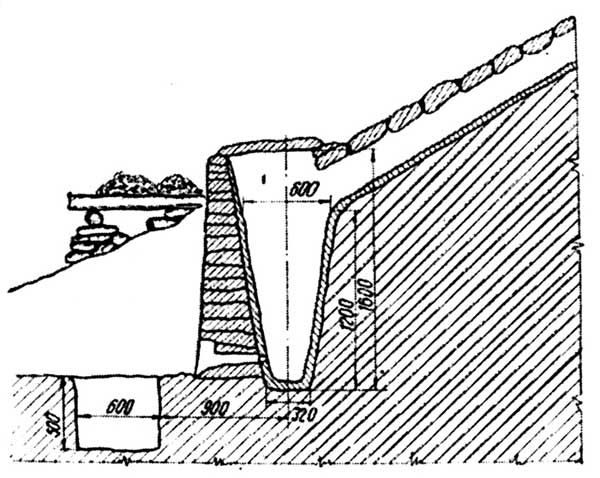

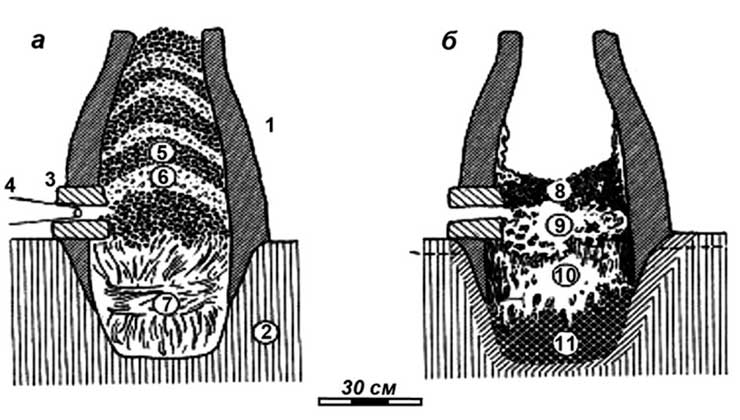

В горнах второго типа для шлака подготавливали специальную яму (в форме котла) в нижней части печи, где он постепенно скапливался и затвердевал. Характерные шлаковые блоки являются признаком, так называемых печей со шлаковыми ямами. Формирование блока было возможно при условии, что шлакосборник оставался пустым до момента образования шлака. Поэтому перед началом плавки свободное пространство заполняли углем, хворостом и соломой, которые шлак выжигал по мере стекания.

1 – шахта; 2 – нетронутая земля; 3 – фурма; 4 – мех; 5 – древесный уголь; 6 – железная руда; 7 – хворост или солома; 8 – шлак, рудный остаток, древесный уголь; 9 – губчатое железо; 10 – застывший шлакообразный блок; 11 – уголь и зола

Тип сыродутных горнов, в которых шлак скапливался на чашеобразном поду печи, в современной исторической литературе получили название «печи со шлакосборниками». Такие печи имели большое количество вариантов конструкций. Они могли размещаться в строениях ниже уровня земли (шалашах, сараях) или представлять собой отдельно стоящую глиняную конструкцию. Печи могли быть маленькими (35–40 см в диаметре и 40 см глубиной), в них образовывалось 20–25 кг шлака, или большими, когда диаметр только шлакосборника достигал 80 см, а глубина 90 см с накоплением до 450 кг шлака.

Печь с выпуском шлака

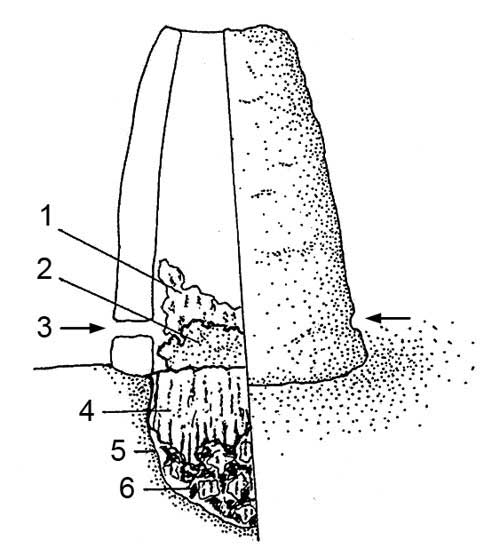

Выдающимся изобретением 1-го тысячелетия стал горн с выпуском шлака (третий тип). Он имел большое количество различных форм и конструкционных особенностей. Такой горн мог быть встроен в укрытия, находящиеся ниже уровня земли, или мог стоять отдельно. Обнаружены доказательства, позволяющие считать, что эти горны иногда являлись переносными. Шлак в виде густой тестообразной массы выгребался через специальную арку в передней стенке печи или вытекал в виде расплава через выпускное отверстие – летку. Для выпуска расплавленного шлака необходимо было обладать высоким уровнем мастерства. Неправильный выпуск шлака мог сопровождаться большими тепловыми потерями, что в свою очередь могло привести к остановке процесса.

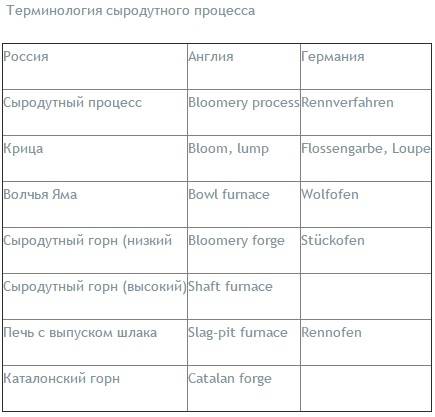

Терминология сыродутного процесса

Выпуск шлака по каналам (леткам) по-немецки назывался «das Rennen», что породило такие термины, как «Rennprozess», «Rennofen», «Renneisen». В английском языке сам продукт производства – the bloom (крица) – явился родоначальником таких терминов, как «bloomery process», «bloomery iron», «bloomery slag».

Русский термин «сыродутный горн» появился в середине XIX в., когда для подачи воздуха в доменные печи стали использовать мощные паровые машины, а сам воздух – подогревать. После этого архаичные печи, в которые дутье подавалось с помощью привода от водяных колес, а тем более за счет мускульной работы человека, быстро стали неконкурентоспособными. Именно к таким печам и стали применять термин «сыродутные». В знаменитом энциклопедическом словаре Брокгауза и Ефрона в статье «Горн металлургический» (автор – А.И. Скиндер) отмечается, что сыродувные (сыродутные) горны применялись для прямого получения железа из руд. Другое название сыродутного горна, используемое в специальной литературе, – «низкий горн» – указывает на то, что его высота, как правило, не превышала человеческий рост, т.е. составляла не более 1,5 м, и он легко обслуживался мастерами металлургами вручную.

Извлечение крицы

Для извлечения железной крицы использовались различные способы. В открытых печах (так называемых чашечных печах или «волчьих ямах») конгломерат железа и шлака поднимался через верх. В печах с выпуском шлака, крица могла извлекаться или через отверстия в основании печи (через летку или отверстия для подачи воздуха) либо посредством разрушения части стенки горна.

Существует несколько предположений, в какой момент времени выплавки крицу извлекали из печи. Это могло происходить сразу после окончания выплавки, когда железо еще было горячим и легко определялось по цвету, или позже, после того как печь немного (полностью) остывала.

Первое предположение (извлечение горячего железа) кажется наиболее приемлемым с учетом того, что большая часть археологических находок шлаковых блоков не содержит металлического железа; в противном случае имелись бы значительные потери железа в результате окисления во время неконтролируемого процесса охлаждения и других операций, связанных с отделением металла от шлака. В любом случае конечный продукт требовал дополнительной обработки посредством повторного нагрева и проковки для удаления остаточного шлака.

Средневековые сыродутные печи

В конце 1-го тысячелетии до н. э. повсеместное распространение получили наземные горны из камня или глины на каркасе, со шлаковой ямой, в которых можно было проводить до 10 плавок и более и осуществлять дополнительную загрузку шихты в целях увеличения размеров крицы.

Славянские и скандинавские народы применяли печи, нижняя часть которых располагалась в землянке, а верхняя выступала над поверхностью земли. С началом новой эры появились настоящие металлургические комплексы, наиболее крупным (с несколькими сотнями сыродутных горнов) из которых является Свентокшисский (Центральная Польша). На территории России в Опутятском городище в Прикамье (V–VI вв.) обнаружено несколько десятков сыродутных горнов.

В средние века в Европе развитие сыродутных горнов шло за счет увеличения высоты, в результате чего усиливалась тяга в агрегате и улучшались условия теплообмена. Такие горны получили название «штюкофен» (кричная печь). Другим типом высокопроизводительных печей, широко распространенных на юго-западе Европы, стали низкие «каталонские» горны с постоянно подгружаемой шихтой. Эти горны, в которых, начиная с XVII в., применялись мощные водотрубные воздуходувки, находились в эксплуатации в Испании, Италии и во Франции до середины XIX в. даже после появления мощных доменных печей.

Китайская сыродутная металлургия

Уникальным является опыт китайской сыродутной металлургии. В Китае и на близлежащих территориях Дальнего Востока уже в начале 1-го тысячелетия до н. э. была освоена выплавка чугуна в тиглях. Для получения чугуна в тигли помещали шихту, состоящую из кричного железа и древесного угля. Затем тигли в течение длительного времени выдерживали в горнах при температуре выше 1200 °С. Постепенное растворение углерода в железе позволяло получить из твердого кричного железа насыщенный углеродом жидкий чугун.

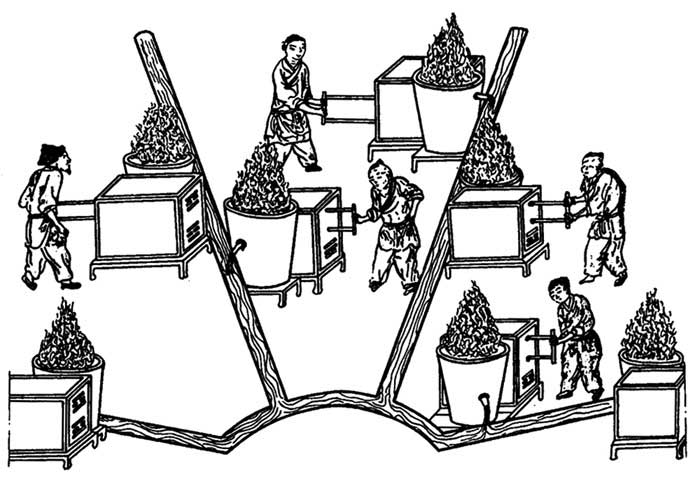

Несколько позднее была изобретена специальная печь для выплавки чугуна из железной руды или кричного железа – так называемая «китайская» вагранка. В отличие от современной ваграночной печи, представляющей собой агрегат шахтного типа, китайская вагранка являлась сыродутным горном высотой не более 1 м, переоборудованным для переплавки кричного железа в чугун. Вагранка снабжалась специальным дутьевым ящиком, работа которого обеспечивала интенсивный приток воздуха в агрегат. В книге «Юйгун» древнекитайского сочинения «Шаншу» (VII–VI вв. до н. э.) описывается технология переработки железных руд с получением чугуна, применявшаяся в провинции Сычуань. Уже в эпоху Чжаньго (V–III вв. до н. э.) китайские металлурги научились получать сложные чугунные отливки и положили начало художественному чугунному литью.

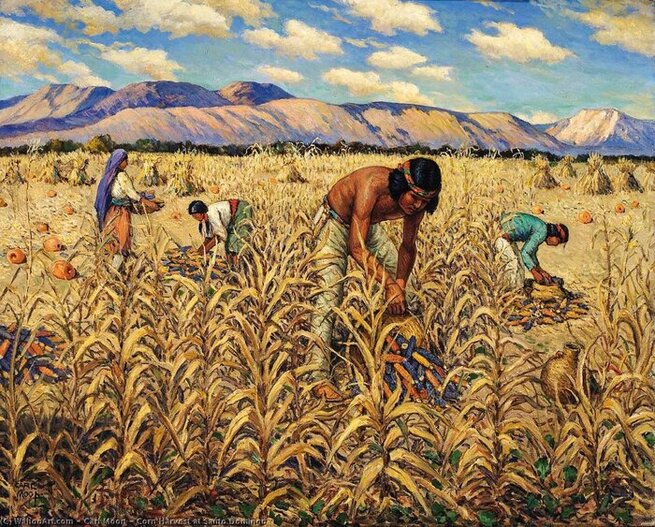

Широкое применение чугун нашел в сельском хозяйстве. Остатки плавилен и многочисленных инструментов указывают на то, что в IV в. до н. э. его использовали для изготовления плужных лемехов, мотыг, кирок, лопат, граблей, серпов и топоров. В 1954 г. были исследованы остатки мастерской времен государства Янь у города Синлуна в провинции Хэбэй. Мастерская, построенная вблизи от двух железорудных шахт, располагала 40 наборами литейных форм, которые использовались главным образом при производстве чугунных изделий для сельского хозяйства.

Хотя чугун представлял собой более хрупкий сплав, чем бронза, необходимости в улучшении его качеств не было. Он стоил относительно дешево, поэтому чугунные орудия были доступны крестьянам. Их применение существенно облегчило обработку земли, крестьяне могли возделывать большие площади и глубже вспахивать почву. В эпоху Хань (206 г. до н. э. – 221 г. н. э.) в крестьянский обиход повсеместно вошел высокопроизводительный чугунный плуг с двумя лемехами, который тянула пара волов. Более высокие урожаи можно было получать благодаря другому изобретению – сеялке, снабженной несколькими тонкими железными трубками. Ее применение позволяло укладывать зерно в землю с одинаковыми интервалами и на глубину, благоприятную для развития растения. Для большинства крестьян эпохи Хань именно массовое производство орудий труда из чугуна являлось главным фактором успешного ведения хозяйства.

Выплавка чугуна в крупных литейных мастерских, контролируемых государством, уже ко II в. до н. э. привела китайцев к массовому производству этого сплава с максимальным использованием в шихте чугунного и железного лома. К 100 г. до н. э. правительство создало литейные мастерские во многих провинциях, монополизировав производство железа и чугуна. Государственные литейные мастерские начали изготовлять орудия труда для сельского хозяйства, бытовые предметы, оружие, детали для повозок и другие специализированные товары.

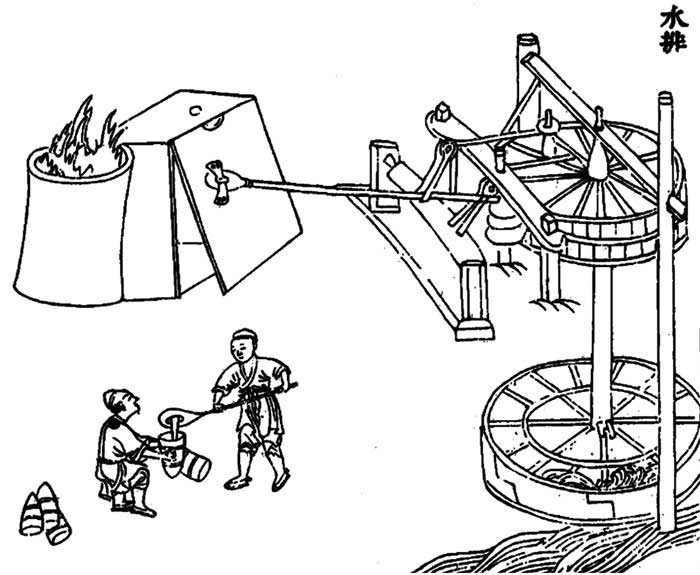

Одной из самых крупных мастерских была литейная Гун-сянь в провинции Хэнань, где археологами были раскопаны 18 печей для получения чугуна из руды, несколько печей для высокотемпературного литья и еще несколько – для выплавки стали. В некоторых печах эпохи Хань можно было получать в день тонну металла благодаря применению воздуходувных мехов с обратным клапаном, что обеспечивало непрерывную подачу дутья. Ручной труд, который первоначально применялся для приведения мехов в действие, был заменен использованием энергии воды с помощью горизонтально установленного водяного колеса, приводимого в действие речным потоком.

Высокое качество литейного сыродутного чугуна

Технология чугунного литья была освоена китайцами значительно раньше, чем любым другим народом мира. В дальнейшем чугун в Китае широко использовался в архитектуре. Уже в 1-м тысячелетии изготовлялись необычайно крупные отливки из чугуна. Самым величественным сооружением из чугуна признается восьмигранная колонна под названием «Небесная ось, знаменующая добродетель Великой династии Чжоу с ее сонмом земель».

Она была воздвигнута по приказу императрицы У Цзэтянь в 695 г. на чугунном фундаменте, длина окружности которого составляет 51 м, а высота – 6 м. Сама колонна имеет 3,6 м в диметре и 32 м в высоту. На ее вершине устроен «облачный свод» (высота 3 м, длина окружности 9 м), который, в свою очередь, венчают четыре бронзовых дракона, каждый высотой 3,6 м, поддерживающих позолоченную жемчужину. На сооружение этой конструкции было израсходовано 1325 т металла. Наиболее известной пагодой является знаменитая «Железная пагода» в Даньяне (провинция Хубэй). Она построена в 1061 г., и ее высота составляет 13 м.

Шицзы Ван, также известный под названием «Великий лев Цзан-чжоу», – самое крупное в мире цельнолитое сооружение из чугуна. Его воздвигли по приказу императора Шицзуна (династия Чжоу) в честь его похода на монголов в 954 г. Высота этого уникального монумента – 5,4 м, длина – 5,3 м, ширина – 3 м. Толщина стенок пустотелой статуи составляет от 4 до 20 см, масса – более 50 т.

В 1984 г. возле чугунного льва были проведены археологические работы, что позволило обнаружить куски литейной формы и шлака и восстановить детали древней технологии. Китайские ученые установили, что литейная форма была изготовлена по глиняной рубашке, для отделения которой от стержня и кожуха была применена прослойка из грубой ткани (ее следы были обнаружены при раскопках). Исследователи полагают, что первоначально «Великий лев» стоял в буддистском храме и служил пьедесталом для бронзовой статуи Будды, сидевшего на цветке лотоса. Эта статуя, скорее всего, была уничтожена уже при преемнике императора Шицзуна, когда в стране началась кампания против буддизма. В 1803 г. Шицзы Ван серьезно пострадал во время сильной бури. В 1984 г. лев был отреставрирован и водружен на двухметровый железобетонный пьедестал.

«Царь-Лев» является уникальным объектом по способу получения большой массы расплава и способу заливки большой формы, представлявшей сложнейшую инженерную проблему. Для производства металла использовали ваграночную плавку чугуна, которая проводилась одновременно во множестве специально построенных агрегатов. Из них расплав стекал в единую литниковую систему, следы которой сохранились на спине статуи.

Не меньшее восхищение искусством средневековых металлургов вызывает отлитый в X в. чугунный колокол диаметром 3 м и высотой 4 м. Его масса составляет более 60 т. Подобные многотонные чугунные колокола изготовлялись в Китае и в дальнейшем. Они являются исключительно восточной традицией в технике колокольного литья, поскольку в странах Европы для литья колоколов применялась только бронза.

Редким исключением из мировой практики является участие в денежном обращении Китая чугунных монет. Они широко использовались в империи в X–XIII вв. В это время в Китае существовал большой дефицит меди, поэтому вывоз из страны этого металла и его сплавов был запрещен. В некоторых регионах страны в целях экономии меди имели хождение только чугунные монеты. Все китайские монеты, начиная с древних, отливались с отверстиями для ношения их на специальных шнурах. В связке, как правило, было 400 или 1000 монет, причем счет деньгам в крупных торговых сделках вели именно связками. Постепенно общераспространенной стала круглая форма монет с квадратным отверстием, которая просуществовала в Китае до начала XX в. Выпуск миллиардных количеств монет и высокие требования к их качеству, наряду с необходимостью сохранения уровня затрат на производство ниже номинальной стоимости монеты, способствовали быстрому совершенствованию литейных технологий.

Высокие литейные свойства китайских чугунов, позволявшие получать подобные изделия, объясняются как удачной конструкцией печей для их получения, так и использованием железной руды, богатой фосфором. Помимо природных руд китайские мастера также использовали содержащие фосфор вещества («черную землю»), что значительно снижало температуру плавления чугуна и улучшало его литейные свойства.

Надежный агрегат

Долгое время считалось, что в Европе технология производства чугуна была освоена только в XI–XII вв., однако последние археологические находки опровергают это мнение.

Недавние исследования римского железного блока, найденного в Контиомагусе (ныне Диллинген-Пахтен) и датируемого периодом между 75 и 150 гг. до н. э., показали, что он был получен в результате кристаллизации высокоуглеродистого (чугунного) расплава. Таким образом, в Контиомагусе было обнаружено и доказано самое раннее производство чугуна за пределами Китая. Упомянутая находка не доказывает, что в античном мире осуществлялась выплавка передельного чугуна в больших масштабах. Однако она подтверждает, что в античных сыродутных горнах также было возможно получение жидкого чугуна.

Сыродутный процесс, возможности которого, как это следует из вышеизложенного, были достаточно значительными, сохранялся в разных вариациях до первой половины ХХ века. Он был описан европейскими этнографами в Азии и Африке. В XVI-XX вв. сыродутные печи высотой до 3 м производили крицу массой до 150 кг и полностью обеспечивали потребности в железе таких стран, как Китай и Индия. Преимуществом сыродутных горнов долгое время оставалась дешевизна устройства и быстрота получения готового товара. В США, лидере мировой черной металлургии второй половины XIX в., еще в 1853 г. эксплуатировалось до 400 таких печей.

Источник: Энциклопедия «Металлургия и время», Голубев О.В., Карабасов Ю.С., Коротченко Н.А., Черноусов П.И.

«Металлургия и время» — совместный проект ОМК и Московского института стали и сплавов (НИТУ МИСиС).

Предыдущие статьи по схожей тематике:

Технологии, которые были забыты

Технологии, которые не исчезли

Металлургия Древнего Египта в раннем бронзовом веке

Оригинал статьи в блоге:

http://paulus-raul.livejournal...

Т.к. все статьи журнала взаимосвязаны, то их надо рассматривать в совокупности.

Если Вы чего-то не понимаете, то Вам необходимо прочитать ВЕСЬ ранее написанный материал и еще немного учебников.

Бонус-видео:

Оценил 71 человек

109 кармы